Użytkownicy powinni dokładnie rozumieć, co oznaczają terminy związane z drukiem 3D. Ten obszar pracy charakteryzuje się dużą ilością niejasnych słów i skrótów. W tym artykule omówimy ogólne terminy szeroko stosowane w dziedzinie druku 3D.

Ten obszar działalności może stać się pasją i ważną pracą. Dla wielu początkujących poniższe terminy mogą być niezrozumiałe. Postaramy się więc wyjaśnić popularne terminy, które napotkasz podczas druku 3D.

Produkcja addytywna: FDM/FFF, SLA, SLS i wiele innych

Pierwszym terminem, który omówimy, będzie produkcja addytywna. Istota tego procesu polega na tworzeniu trójwymiarowego obiektu warstwa po warstwie. Ten termin jest używany na określenie zwykłego druku 3D. Czasami produkcję addytywną można stosować w innym kontekście.

Ten proces opiera się na różnych technologiach, w tym:

- Selektywne spiekanie laserowe

- Stereolitografia

- Metoda napawania

Istnieją również oznaczenia ISO stosowane w normach przemysłowych.

Wyrównywanie stołu

W trakcie procesu mogą wystąpić mało popularne wydarzenia. Jednym z nich jest wyrównywanie stołu lub łóżka. Problemy z drukiem pojawiają się, gdy stół jest pochyły. Wyrównywanie stołu oznacza regulację platformy drukarki 3D. Pozwala to dostosować ją do dyszy.

Użytkownicy stosują kilka metod wyrównywania stołu. Jeśli korzystasz z automatycznego trybu, przydają się technologie BLTouch lub CR Touch. Ręcznie ten proces wykonuje się za pomocą specjalnych pokręteł. Współczesne maszyny wykonują automatyczne wyrównywanie stołu.

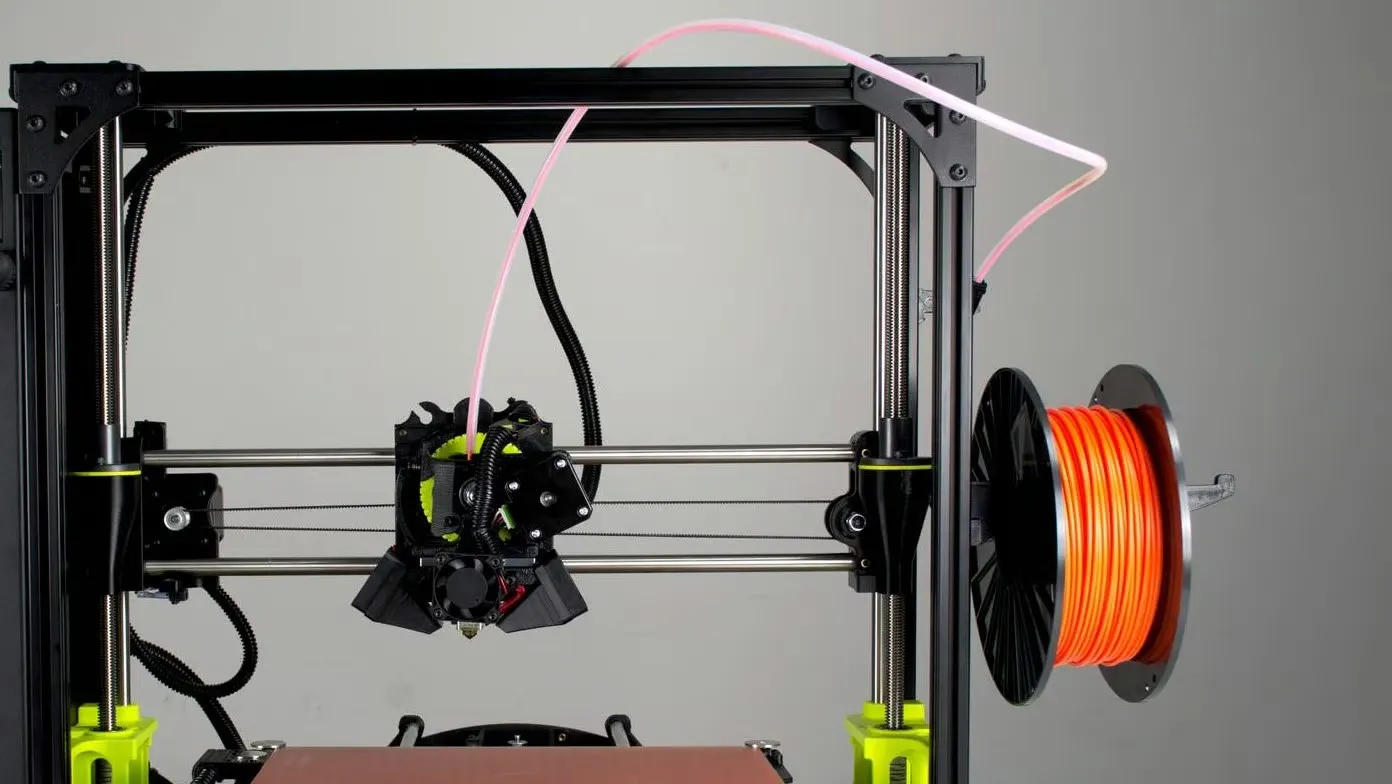

Ekstruder Bowden i rury PTFE

Drukarki FDM mają dwa rodzaje ekstruderów. Charakterystyczną cechą ekstrudera Bowdena jest to, że nie znajduje się on na głowicy drukującej, ale jest oddzielony od hotendu. Aby rozwiązać ten problem, dołącza się rurkę Bowdena. Zazwyczaj jest to długi wkład zrobiony głównie z teflonu (PTFE).

Nazwa ekstrudera pochodzi od kabla Bowdena. Początkowo nie były one stosowane w druku 3D. Teraz są używane do przekazywania ruchu w niektórych urządzeniach mechanicznych. Szeroko stosuje się je również w hamulcach rowerowych. Prawie wszystkie rurki Bowdena są wykonane z PTFE, choć nie wszystkie rurki PTFE są rurkami Bowdena.

Stosowanie ekstrudera Bowdena zwiększa ryzyko problemów z giętką nicią. Wynika to z dużej przestrzeni między hotendem a rurką. W tym miejscu giętka nić nie może swobodnie przechodzić, co prowadzi do jej zwijania się. Minimalizacja tej przerwy pomogła rozwiązać ten problem. Jednak niektórzy producenci informują o problemach z wciąganiem i napinaniem giętkich nici.

Most

Most oznacza drukowanie 3D od jednego punktu do drugiego poziomo. Nie ma tu materiału podpierającego. Istnieją pewne ograniczenia, które maszyna może pokonać. Można dostosować ustawienia w celu poprawy tego procesu.

W trybie mostowym istotną rolę odgrywa chłodzenie. Zaleca się zwiększenie prędkości wentylatora chłodzącego. Wyjątkiem mogą być materiały typu PETG i podobne. Podczas zwiększonych parametrów przestaną one być takie elastyczne. Do materiałów, które ulegają odkształceniu, należy zaliczyć ABS. Po wyciśnięciu plastiku warto pozwolić mu ostygnąć, więc trzeba zmniejszyć temperaturę i prędkość druku.

Wydajność mostu może być wpływana przez drukarkę 3D. Najczęściej związane jest to z kanałem chłodzenia wentylatora. Nawet w tak solidnych przewodach powietrznych, jak Ender 3, nie zawsze udaje się skutecznie schłodzić tworzoną część. To prowadzi do opadania mostów. W przypadku wilgotnej nici problem polega na złym połączeniu. Aby uzyskać udane połączenie, użytkownik musi upewnić się, że nić jest sucha.

Jeśli chcesz określić, jaką odległość urządzenie jest w stanie pokonać, możesz użyć modelu testowego. Jeśli patrzeć ogólnie na regułę empiryczną, w której odległość 5 mm lub mniej uważana jest za dokładną, to duże wartości będą niższe. Użytkownikowi zaleca się określenie, jak daleko drukarka jest w stanie działać. Pomaga to rozwiązać problemy z przyspieszeniem druku i rezygnacją z niepotrzebnych podpór.

Projektowanie komputerowe (CAD)

Do tej kategorii należą prace związane z projektowaniem technicznym. Proces ten ma na celu zaprojektowanie różnych elementów przed rozpoczęciem druku. CAD jest również stosowany w różnych dziedzinach, takich jak architektura, inżynieria mechaniczna.

Wszystkie istniejące oprogramowania CAD można podzielić na kilka kategorii: 2D, 3D. Natomiast 3D modeling można podzielić na dodatkowe kategorie:

- Modelowanie powierzchniowe;

- Modelowanie ciał stałych;

- Modelowanie ramowe.

W druku 3D najczęściej stosuje się modelowanie ciał stałych, co jest optymalne dla uzyskiwania funkcjonalnych części.

Jeśli potrzebujesz tworzyć organiczne formy, warto użyć modelowania powierzchniowego. Jako efektywne narzędzie do modelowania można wykorzystać Blender lub FreeCAD.

Obecnie dostępne jest wiele oprogramowań CAD o różnym poziomie zaawansowania. Początkujący mogą rozpocząć pracę od Tinkercad. Średniozaawansowanym użytkownikom zaleca się zwrócenie uwagi na Fusion 360, a profesjonalistom najbardziej odpowiednie będą SolidWorks i AutoCAD.

Zakrzepianie

Ten proces polega na utwardzaniu płynnej żywicy za pomocą promieniowania ultrafioletowego, które nadaje jej stałą formę. Gdy żywica jest wystawiona na odpowiednie światło UV, zachodzą reakcje chemiczne prowadzące do jej utwardzenia. W druku 3D stosuje się różne rodzaje żywic, takie jak LCD, DLP, SLA.

W praktyce większość wydrukowanych modeli wymaga dodatkowego utwardzenia. Do tego celu używa się promieniowania UV. Wszystkie elementy wydrukowane w technologii LCD, DLP, SLA wymagają końcowego utwardzenia za pomocą źródła promieniowania ultrafioletowego.

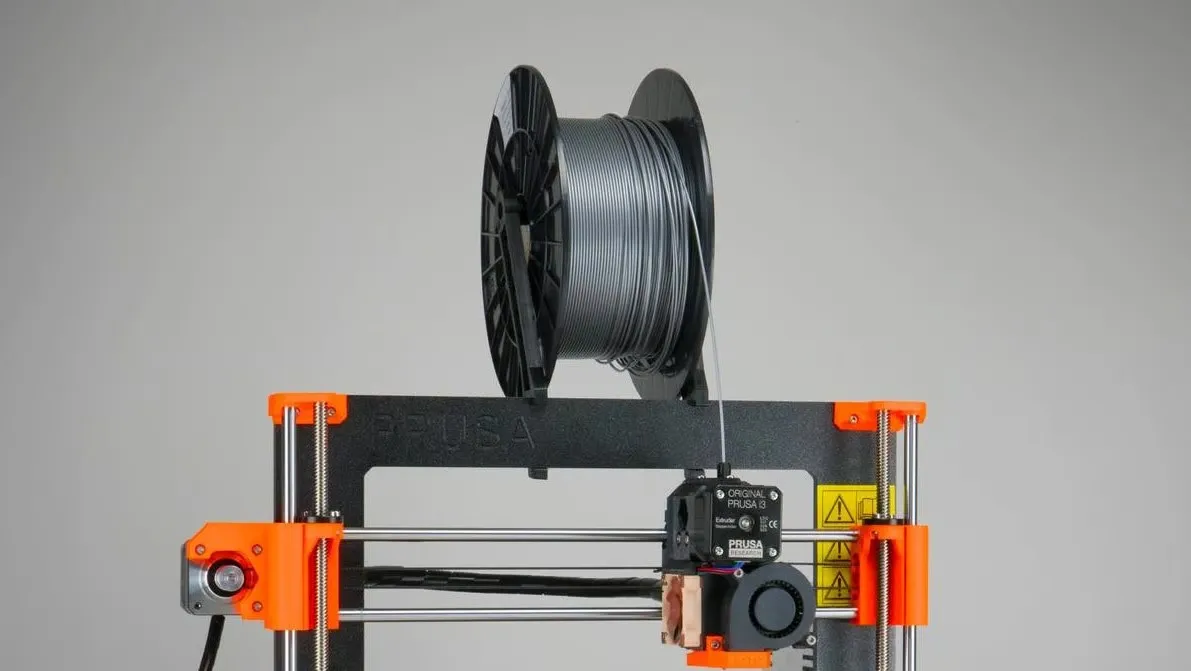

Ekstruzja bezpośrednia

W druku FDM przeciwnością do ekstrudera Bowdena jest instalacja ekstruzji bezpośredniej. W tym przypadku ekstruder znajduje się bezpośrednio nad hotendem, który wykonuje druk. Zaletą tej konstrukcji jest zmniejszenie problemów mechanicznych. Dodatkowa masa może powodować większe drgania. W źle zoptymalizowanych drukarkach 3D może to prowadzić do powstawania artefaktów i niewielkich niedokładności.

W praktyce zauważono, że w przypadku pracy z elastycznymi materiałami korzystniej jest używać ekstruzji bezpośredniej. Wynika to z mniejszej przestrzeni między hotendem a ekstruderem, co zmniejsza ryzyko zlepiania się nici.

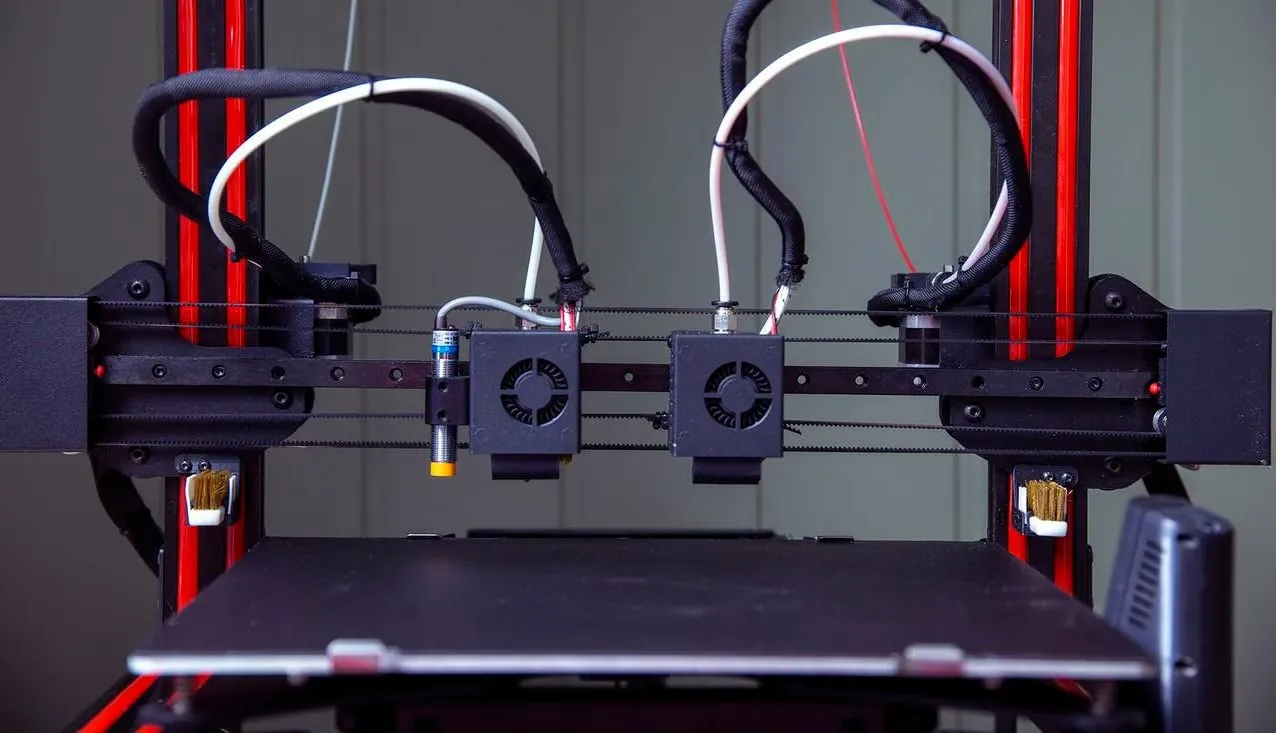

Podwójna ekstruzja

Dla druku z różnych materiałów, z rozpuszczalnymi podporami i wykorzystywania różnych kolorów w drukarkach 3D stosuje się podwójną ekstruzję. Można wyróżnić kilka rodzajów takiego systemu, np. IDEX, gdzie na jednym portalu są używane 2 niezależne głowice drukujące. W jednej głowicy drukującej z podwójnym hotendem są stosowane 2 dysze. W przeciwieństwie do niej w systemie mieszającym są 2 lub więcej rur Bowdena, skierowane do jednej dyszy.

Dla drukarek z jednym ekstruderem istnieje wiele opcji modernizacji. Tutaj można znaleźć ręczne prace lub gotowe urządzenia, takie jak Mosaic Palette 3. Za jego pomocą można drukować różne kolory na drukarce. Taka podwójna ekstruzja daje użytkownikom nowe możliwości, takie jak wielokolorowe elementy lub drukowanie z wytrzymałymi materiałami.

Most słonza

Ten termin oznacza problem w druku FDM, który powoduje, że jeden lub kilka pierwszych warstw wychodzi szerzej niż zakładano. Dzieje się tak dlatego, że dysza wypycha część obiektu, która styka się z platformą, poza określone granice. Na powyższym zrzucie ekranowym widać ten problem.

Przyczyny tego problemu mogą być różne. Główną z nich jest to, że dysza zbyt mocno dociska pierwsze i kolejne warstwy.

Obudowa

Obudowa jest kontenerem, który kontroluje środowisko wokół i wewnątrz urządzenia. Niemal wszystkie drukarki FDM nie mają obudowy. Jeśli drukuje się precyzyjnie z materiałami takimi jak ASA lub ABS, konieczne jest posiadanie obudowy.

Jej zaletą jest stabilizacja temperatury. Podczas drukowania żywicą obudowa dotyczy również niezbędnych elementów.

Ekstruder, hotend i dysza

Ekstruder, hotend i dysza są wspólnymi elementami wszystkich drukarek FDM. Rozważmy je dokładniej:

- Dysza to mały element, który jest wkręcany w hotend, aby przez nią przechodzić nić. Wysokie temperatury dyszy są osiągane dzięki przewodzeniu ciepła od hotendu. Po wstrzeleniu się nić w dyszę przez mały otwór, roztopiony materiał dostaje się do dyszy i jest wypychany na zewnątrz.

- Ekstruder to napęd z przekładniami. Za jego pomocą nić jest pchana w kierunku hotendu urządzenia.

- Hotend składa się z bloku grzejnego, rozpraszacza ciepła i dyszy. Wszystko zależy od konkretnego modelu urządzenia. Nagrzewanie nić odbywa się w hotendzie za pomocą grzejnej wkładki.

Wszystkie te komponenty razem tworzą głowicę drukującą. W trakcie pracy przemieszcza się ona wzdłuż osi i śledzi warstwy wyciskanego plastiku. Oprócz wymienionych wyżej elementów, w skład głowicy drukującej wchodzą również obudowa, chłodzenie i wentylatory.

Nitka: ABS, PETG, PLA i inne

Jako surowiec do drukarek 3D używana jest nitka. Obecnie dostępna jest szeroka gama materiałów, które można wykorzystać do druku 3D. Jednym z najpopularniejszych wyborów jest PLA (polilaktyd). Jego zaletą jest łatwość użycia, ale wadą jest stosunkowo niska wytrzymałość.

Inne popularne materiały to PETG (polietylenotereftalat glikol) i ABS (akrylonitrylobutadienstyren). Z tych materiałów można stworzyć bardziej wytrzymałe i trwałe części, ale są one trudniejsze w druku.

Aktualizacja oprogramowania

W dziedzinie drukarek 3D oprogramowanie odgrywa ważną rolę, łącząc sprzęt i oprogramowanie. Jest używane do interpretacji kodu G, który zawiera polecenia dla drukarki, w którą stronę się poruszać. Jeśli chcesz zmienić oprogramowanie drukarki, można użyć różnych opcji, takich jak Marlin i Klipper. Zaletą jest możliwość wprowadzania nowych funkcji druku. Oprogramowanie może być również dostosowane do zintegrowanych programów. Należy zauważyć, że starsze drukarki mogą nie obsługiwać kodów zatrzymania podczas drukowania.

Kod G

Kod G jest używany do sterowania urządzeniem i wieloma maszynami CNC, w tym drukarkami 3D. Za pomocą kodu G można wprowadzać odpowiednie polecenia dla drukarki 3D, takie jak wyciąganie nici czy przemieszczanie komponentów. Wielu użytkowników nie musi bezpośrednio obsługiwać kodu G, ponieważ drukarki 3D automatycznie przesyłają odpowiednie polecenia poprzez kod G podczas operacji takich jak przemieszczanie dyszy czy kontrola temperatury.

Wypełnienie

Wypełnienie to wewnętrzna część wydruku, która różni się od obwodów i powłok zewnętrznych. Można kontrolować go za pomocą kilku podstawowych ustawień w programie do wytwarzania warstw (slicer): gęstość i wzór wypełnienia.

Gęstość określa procent wypełnienia wewnętrznej części wydruku. Ten parametr może wynosić od 0 do 100%. Wielu użytkowników stosuje poziom wypełnienia w zakresie od 15% do 40% dla wielu wydruków, co pozwala zachować równowagę między wytrzymałością, zużyciem materiału i czasem druku.

Wzór wypełnienia określa strukturę i układ wypełnienia. Istnieje wiele różnych wzorców w zależności od używanego slicera. Różne wzorce wypełnienia mają swoje plusy i minusy, które zależą od elastyczności, wytrzymałości i czasu druku.

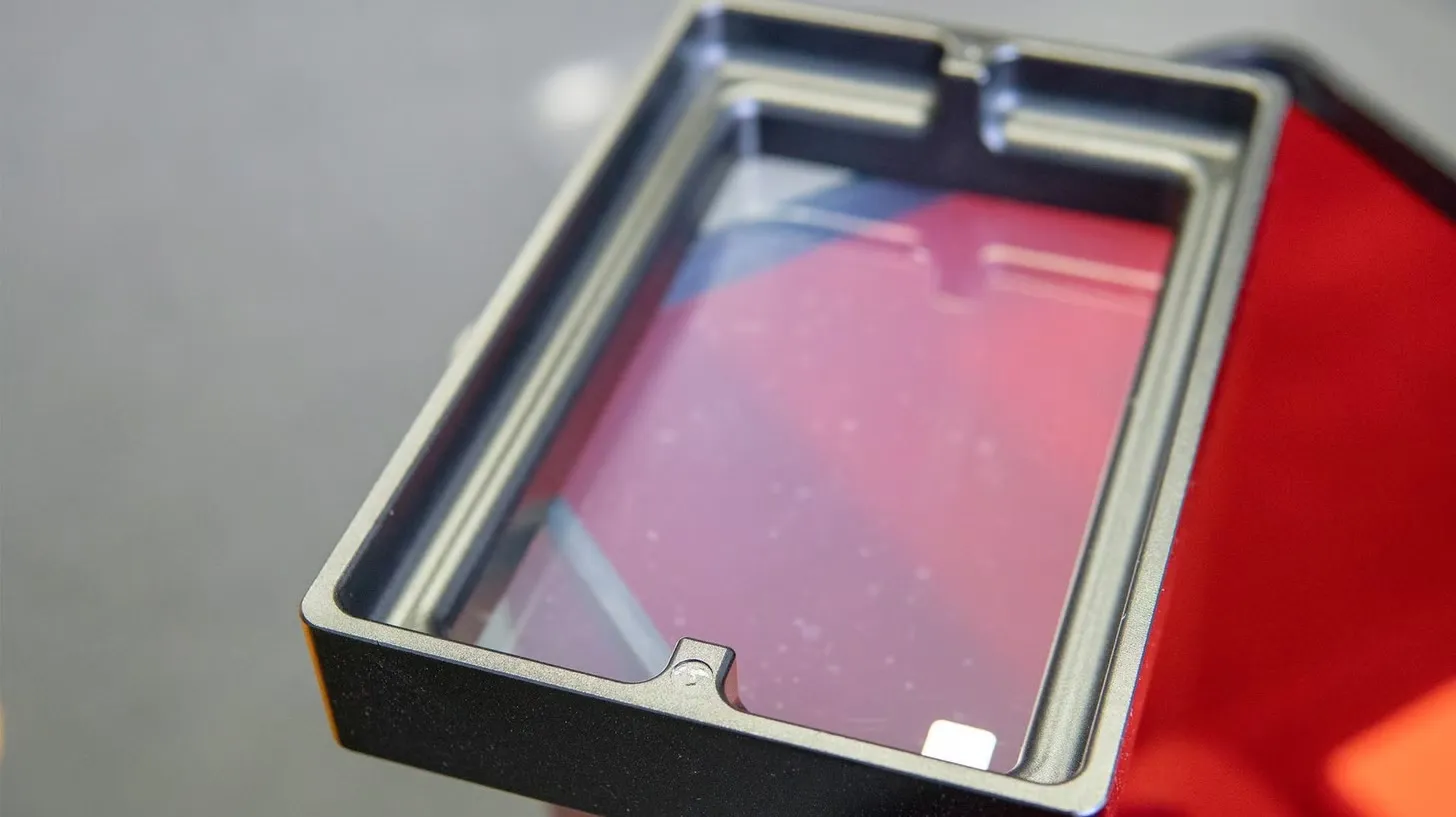

Warstwa interfejsu/FEP

Te terminy są stosowane w różnych obszarach druku, takich jak druk stereolitograficzny (SLA), druk na matrycach ciekłokrystalicznych (LCD) czy druk w technologii światłoutwardzalnej (DLP). Odnoszą się one do dwuwarstwowej przezroczystej folii, która pokrywa dno zbiornika drukarki. Podczas poprawnego druku, folia FEP służy do utwardzania materiału polimerowego za pomocą promieniowania ultrafioletowego.

Folia FEP powinna być wymieniana po dłuższym użytkowaniu, ponieważ ulega deformacji, co wpływa na jakość drukowanych produktów i może prowadzić do problemów podczas druku.

Warstwa

W drukowanych wydrukach FDM składa się z wielu warstw. Są one budowane razem i opierają się na koncentrycznych ściankach, które są wypełniane. Wysokość warstwy może być dostosowywana przez użytkownika w zależności od potrzeb. Minimalna wysokość warstwy może wynosić od 0,05 do 0,08 mm, ale zmniejszenie wysokości warstwy wydłuża czas druku.

Przetwarzanie końcowe

Jeśli po druku konieczne jest przeprowadzenie modyfikacji nadrukowanego produktu, nazywa się to przetwarzaniem końcowym. Można wykonać wiele różnych działań w ramach przetwarzania końcowego, takich jak wygładzanie warstw, malowanie, szlifowanie i wiele innych. Ten proces pozwala na jakościową obróbkę produktów wydrukowanych na drukarce 3D i nadanie im wyglądu materiałów takich jak drewno czy metal.

Gdzie kupić urządzenia w Polsce

Sklep Artline to renomowany i znany dostawca sprzętu komputerowego. Sprzedajemy tylko wysokiej jakości drukarki 3D, skanery, grawerki, części zamienne, filamenty, żywice oraz dodatkowe akcesoria. Ponadto oferujemy sprzęt sieciowy, urządzenia mobilne, baterie, akcesoria komputerowe i wiele więcej. Zapraszamy na naszą stronę internetową, gdzie znajdą Państwo pełen asortyment! Nasi specjaliści chętnie pomogą w dokonaniu wyboru

Move Center Sp. z o.o.

Szyszkowa 56C

02-285, Warszawa

NIP: 783 183 9789

Regon: 389504928