Jeśli jesteś zmęczony kupowaniem nici do drukarki 3D, możesz rozważyć produkcję własnej. W tym artykule omówimy wszystkie niezbędne informacje dotyczące tworzenia materiału własnymi rękami.

Nie wszyscy użytkownicy zastanawiają się, skąd pochodzi filament do druku 3D. Materiał, który jest rozpuszczany w drukarce 3D, często jest produkowany za pomocą ekstruderów filamentowych.

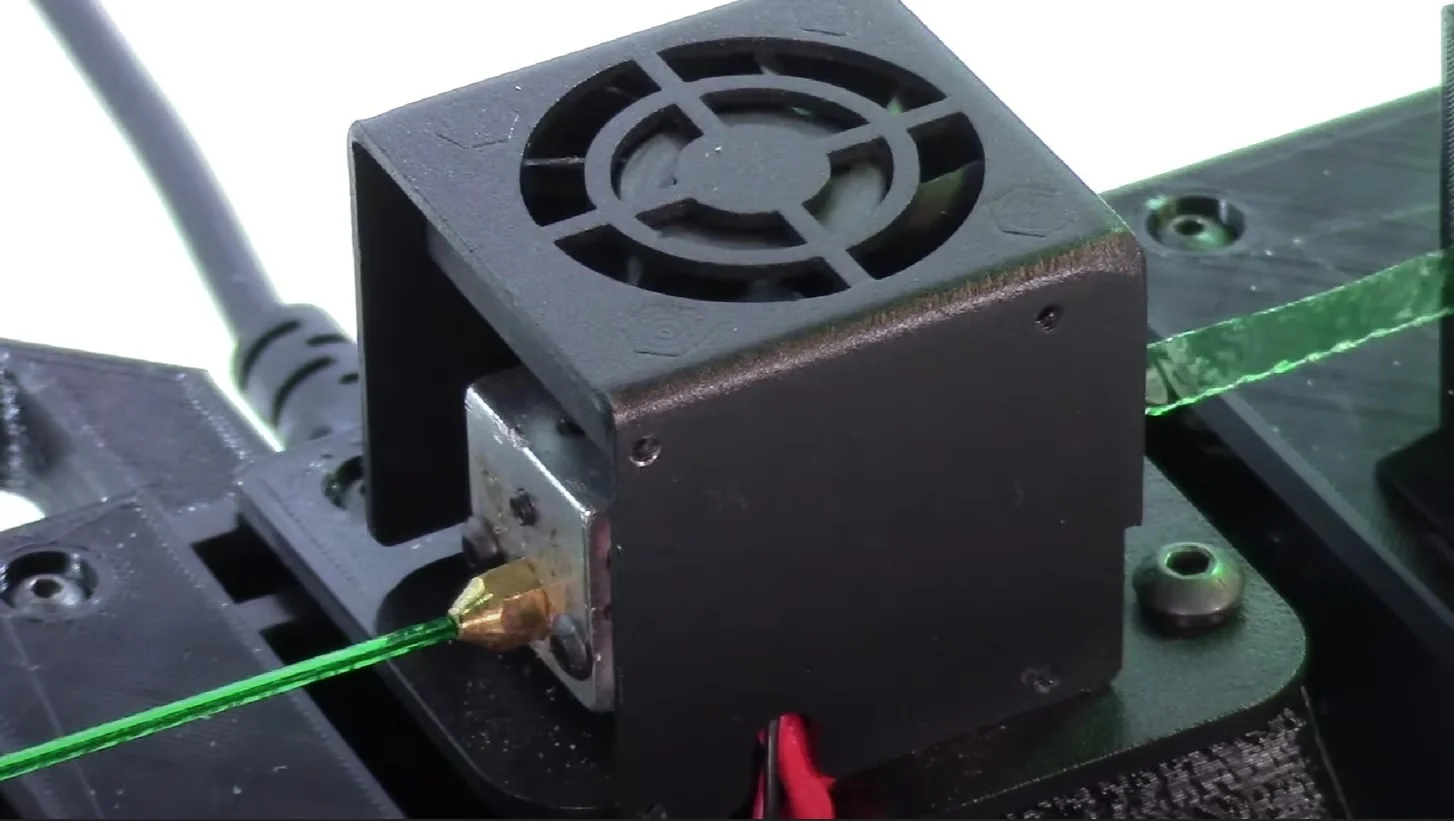

Specjalne ekstrudery z granulatem tworzyw tworzą materiał używany w druku 3D. Dzieje się to poprzez rozpuszczenie granulatu, po czym jest on wypychany przez wylotowy przewód urządzenia. Takie ekstrudery są powszechne w masowej produkcji nici, które są używane w celach komercyjnych. Jednak istnieją różne projekty ekstruderów filamentowych, które entuzjaści tworzą własnymi rękami. Znajdują one szerokie zastosowanie w użytku indywidualnym.

Niektóre urządzenia, które są tworzone przez użytkowników samodzielnie, są wygodniejsze w użytkowaniu. Można również zauważyć zestawy, które mają zalecenia dotyczące użytkowania i są otwarte źródła. W takim przypadku użytkownik musi samodzielnie zmontować komponenty, z których niektóre można wydrukować na drukarce 3D. W przeciwnym razie większość wyposażenia jest już dostępna. W obu tych przypadkach użytkownik musi jednak sam zbudować ekstruder.

Następnie omówimy najlepsze dostępne ekstrudery filamentowe, które można zakupić lub złożyć samodzielnie. Staraliśmy się objąć szeroki zakres urządzeń, aby zaspokoić potrzeby wszystkich kategorii użytkowników.

Własnoręcznie wykonana nić

Miłośnicy drukowania 3D mają możliwość produkowania nici w taki sam sposób, jak duże profesjonalne firmy. Jedyną różnicą będzie mniejsza skala. W każdym przypadku będzie wymagany ekstruder filamentowy i kilka granulek, które zostaną dostarczone do ekstrudera. Tam zostaną one rozpuszczone i wypchnięte jako nić.

Należy zwrócić uwagę na kilka szczegółów. W praktyce do tworzenia nici amatorzy używają mniejszych, wolniejszych i tańszych ekstruderów. Ten proces jest bardziej pracochłonny, ponieważ konsumenckie lub samodzielnie wykonane ekstrudery nie są tak niezawodne jak profesjonalne urządzenia. Jeśli chodzi o uzyskanie niezawodnej pracy urządzenia, może być konieczne dokładne techniczne dostrojenie.

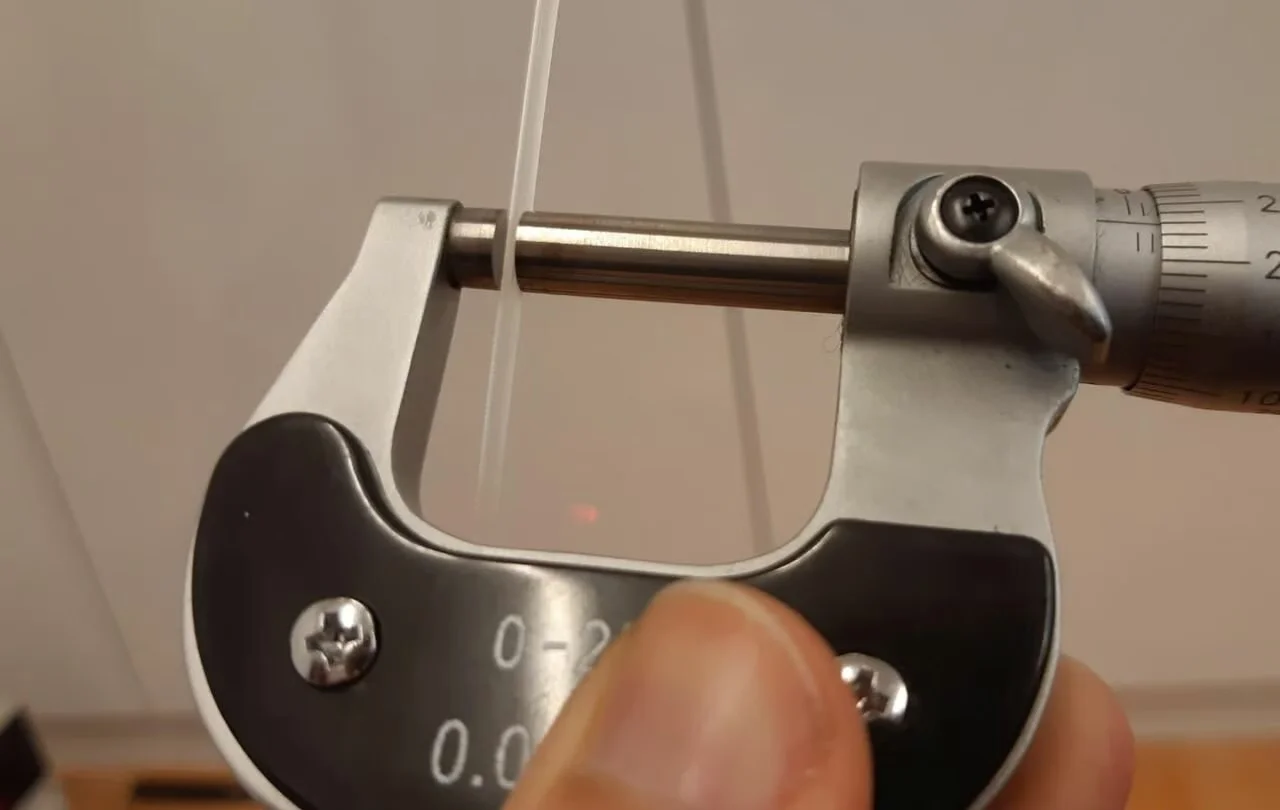

Należy również zauważyć, że amatorskie ekstrudery filamentowe nie mają tak zaawansowanych mechanizmów chłodzenia i podgrzewania. Ze względu na ograniczoną liczbę stref chłodzenia i podgrzewania takie urządzenia produkują nić, która ma duże odchylenie średnicy. To odróżnia ją od profesjonalnie produkowanej nici.

Kolejną różnicą jest brak narzędzi i urządzeń do postekstruzji w amatorskich ekstruderach filamentowych, które sprawiają, że masywne produkty wyglądają pięknie. Na przykład wiele entuzjastów nie używa nawijarek do nawijania własnej nici. Dlatego nie mają możliwości nawinięcia naciągniętej nici na cewkę.

W rezultacie produkt nadal pozostaje nićmi. Samodzielnie wykonana nić będzie miała pewne cechy, porównując ją z produktem masowej produkcji. Jednak będzie działać. W niektórych przypadkach użytkownicy będą potrzebowali więcej czasu na dokładne dostrojenie slicera.

Rekomendacje

Jeśli chcesz zakupić ekstruder filamentowy, musisz wziąć pod uwagę kilka parametrów. Przyjrzyjmy się najważniejszym wskazówkom:

1. Prędkość. Przy rozważaniu ekstruderów filamentowych prędkość odgrywa dużą rolę. Określa, jak szybko zostaną rozpuszczone granulaty plastiku i wypchnięte jako nić. Jeśli wykonujesz ekstruder samodzielnie, jego prędkość będzie mniejsza niż w profesjonalnych produktach. Mimo to produkt wykonany własnymi rękami ma kilka różnic, dlatego należy przede wszystkim zwrócić uwagę na prędkość. Następnie omówimy prędkość każdego ekstrudera, która będzie określana w kilogramach nici na określoną ilość godzin.

2. Obsługiwane materiały. Ekstrudery potrafią pracować tylko z określonymi granulatami tworzyw, w zależności od wielu czynników, takich jak rodzaj ślimaka podającego, maksymalna temperatura podgrzewania i inne. Im wyższa temperatura podgrzewania, tym więcej materiałów obsługuje urządzenie. Najczęściej samodzielnie wykonane ekstrudery są kompatybilne z granulatami PLA i ABS. Do ich roztopienia nie jest potrzebne wiele ciepła.

3. Trudność montażu. Wszystkie urządzenia, które rozważamy w naszym artykule, są tworzone własnoręcznie, więc trzeba zrozumieć poziom trudności każdego projektu. To jest kwestią subiektywną, ponieważ wszystko zależy od umiejętności obsługi sprzętu i dostępnego doświadczenia. Niektóre projekty są bardzo proste, dlatego oceniliśmy każdy z nich pod kątem poziomu trudności.

Trudność montażu tego urządzenia jest średnia, a przybliżona prędkość wynosi 1 kg na 4 godziny. Obsługiwane są materiały takie jak ABS, PLA i inne.

Ekstruder Lime'a był jednym z pierwszych w tej dziedzinie. Jego wynalazcą jest entuzjasta Hugh Lime. Urządzenie pierwszej generacji miało pewne problemy, ale uwzględniło uwagi użytkowników. Obecnie dostępny jest ulepszony ekstruder Lime'a V5. Użytkownicy mogą znaleźć szóstą wersję urządzenia, ale jest ona słabiej udokumentowana i ma mniejsze możliwości.

Ten ekstruder jest tworzony ręcznie. Dostępny jest 65-stronicowy przewodnik, który szczegółowo opisuje proces produkcji ekstrudera. Ten projekt jest szeroko omawiany w różnych społecznościach i cieszy się dużą popularnością.

V5 produkuje mniej niż 1 kg nici w ciągu 4 godzin, co jest całkiem niezłym wynikiem. Maszyna ma również atrakcyjny wygląd i wiele przydatnych opcji, takich jak ekran LCD do wyświetlania temperatury i innych informacji dotyczących ekstrudera.

W porównaniu z poprzednimi wersjami, V5 posiada szerszy lejek, co umożliwia ładowanie większej ilości granulek do wyrzutni. Do produkcji nici urządzenie wykorzystuje specjalny czujnik jej średnicy. W tym ekstruderze stosuje się również nawijarkę do szpulki z nicią.

Cenny ekstruder plastikowy

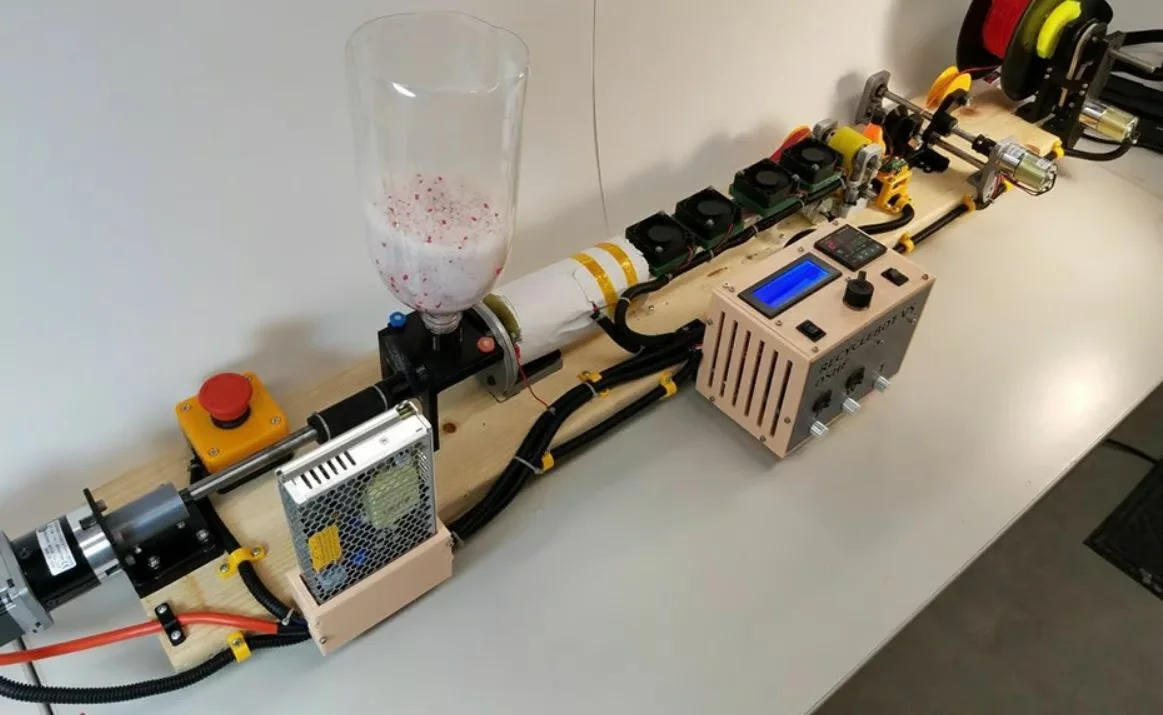

To zaawansowane urządzenie, które obsługuje materiały takie jak PP, LDPE, HIPS i inne. Prędkość pracy wynosi około 5 kg na godzinę. Użytkownicy mają możliwość wykazać się kreatywnym podejściem do tego ekstrudera.

Firma Precious Plastic specjalizuje się w dostarczaniu klientom części do urządzeń do przetwarzania plastiku, takich jak ekstrudery, rozdrabniacze i wtryskiwarki. Aktualny system ekstruzji w wersji 2.0 jest udostępniany na zasadzie otwartego źródła. Pozwala on efektywnie przetwarzać stare plastiki. Należy jednak zaznaczyć, że technicznie ten system nie jest przeznaczony do produkcji nici do drukarek 3D. Można to osiągnąć po zainstalowaniu odpowiedniej dyszy wyjściowej.

W Precious Plastic przyznają, że budowa tego systemu ekstruzji jest dość trudna. Na stronie organizacji podano, że użytkownik musi dokonać konfiguracji elektroniki oraz montować i spawać konstrukcje mechaniczne. Aby samodzielnie zbudować podobne urządzenie, potrzebny będzie spawarka, szlifierka kątowa i wiertarka.

System ekstruzji Precious Plastic jest najciekawszym elementem. Udostępniony jest jako otwarty kod źródłowy, więc użytkownicy nie są ograniczeni do jednego zestawu materiałów. Urządzenie można zbudować w dowolnym dogodnym miejscu, na przykład na wózku z supermarketu, podstawce pod naczynia i innych.

Ten system jest szeroko wykorzystywany do przetwarzania różnych rodzajów plastiku, takich jak PS, PP, LDPE, HIPS. Nie ma powodu, aby nie działał z materiałami niskotemperaturowymi, takimi jak PLA. W Precious Plastic twierdzą również, że można wyprodukować około 5 kg plastiku na godzinę za pomocą tego urządzenia, ale w celu uzyskania odpowiedniego dopuszczenia średnicy trzeba pracować z niższą prędkością.

Pakiet projektów Felfil DIY

Stopień trudności montażu jest średni, a około 1 kg materiału można wyprodukować w ciągu 7-10 godzin. Obsługiwane są ABS, PLA i inne rodzaje nici.

Firma Felfil oferuje ekstruder do nici EVO. Ten producent specjalizuje się w urządzeniach do tego celu. Użytkownikom udostępnia się urządzenie o otwartym kodzie źródłowym. W pakiecie projektów znajdują się instrukcje, modele 3D oraz rysunki techniczne.

Wiele elementów tej konstrukcji można zastąpić odpowiednikami. Specjalne elementy mechaniczne są dostępne w podstawowym zestawie Felfil, co pozwala na samodzielne złożenie doskonałego ekstrudera. Dostępne są także różne aktualizacje do druku 3D, które można wykorzystać do ulepszenia złożonego ekstrudera.

Jeśli ścisłe podążasz za instrukcjami od Felfil, to ekstruder będzie miał 3 strefy nagrzewania. Maksymalna temperatura pracy wynosi 250 °C. To urządzenie obsłuży większość standardowych materiałów do druku 3D, takich jak PETG, ABS i PLA.

Złożenie ekstrudera EVO będzie trudniejsze niż zakup gotowego urządzenia. Instrukcja użytkownika zawiera szczegółowe wskazówki, które ułatwią montaż własnymi rękami.

X3Uder

Stopień trudności montażu jest średni, a prędkość pracy wynosi około 1 kg w ciągu około 10-12 godzin. Obsługiwane są ABS i prawdopodobnie PLA.

W tym ekstruderze używa się części, które są produkowane za pomocą drukarki 3D, oraz powszechnie dostępnego sprzętu. Początkowo X3Uder został stworzony w 2012 roku na bazie projektów takich jak Filabot, Filastruder i Lyman. Unikalność tego ekstrudera polega na tym, że do jego uruchomienia można użyć elektroniki z 3D drukarki zasilanej napięciem 12 V. Dlatego użytkownikowi nie trzeba inwestować w wiele dodatkowego sprzętu.

To urządzenie wyróżnia się możliwością dostosowania. Twórca oferuje szereg projektów w programie Tinkercad, które można dostosować, aby dopasować pewne elementy do druku 3D. Dzięki temu ekstruder będzie kompatybilny z innym sprzętem.

W komentarzach twórca stwierdził, że nie przeprowadził testów X3Uder z nitką o średnicy 1,75 mm. Jednak urządzenie powinno je obsługiwać, jeśli zostanie dodane odpowiednie dysze o średnicy 1,75 mm. Autor projektu twierdził również, że udało mu się ekstrudować tylko nitkę ABS. Teoretycznie można by jednak wyprodukować nitkę PLA, ponieważ do ABS wymagana jest wyższa temperatura.

RepRap Recyclebot

To urządzenie jest bardzo trudne do złożenia, a jego prędkość pracy wynosi około 1 kg materiału w około 2.5 godziny. Zakłada się, że obsługuje materiały PET i ABS. PLA prawdopodobnie działa, ale oficjalne testy z nim nie zostały przeprowadzone.

RepRap Recyclebot to projekt ekstrudera o otwartym kodzie źródłowym, który został opracowany w Michigan Technological Institute. Na stronie RepRap znajdziesz większość informacji na temat tego urządzenia. Pliki do druku na drukarce 3D są dostępne na stronie projektu Thingiverse.

Obudowa ekstrudera jest drukowana na drukarce 3D. Oto niezbędne elementy:

- płyta Arduino Uno;

- przewody;

- końcówka wężyka;

- silnik wycieraczki samochodowej;

- metalowe gwiazdki.

Te komponenty nie są opatentowane, a projekt Recyclebot jest dostępny jako otwarty kod źródłowy. Twórca twierdzi, że do nagrzewania użyto starego zasilacza do laptopa.

Montaż Recyclebota jest skomplikowany ze względu na dużą liczbę części. Instrukcje montażu urządzenia można znaleźć na stronach projektu Thingiverse i RepRap, co znacznie ułatwi proces montażu.

Fabryka nici własnymi rękami

Stopień trudności montażu waha się od średniego do wysokiego, a prędkość wynosi 1 kg na godzinę. Obsługiwane są ABS i PLA.

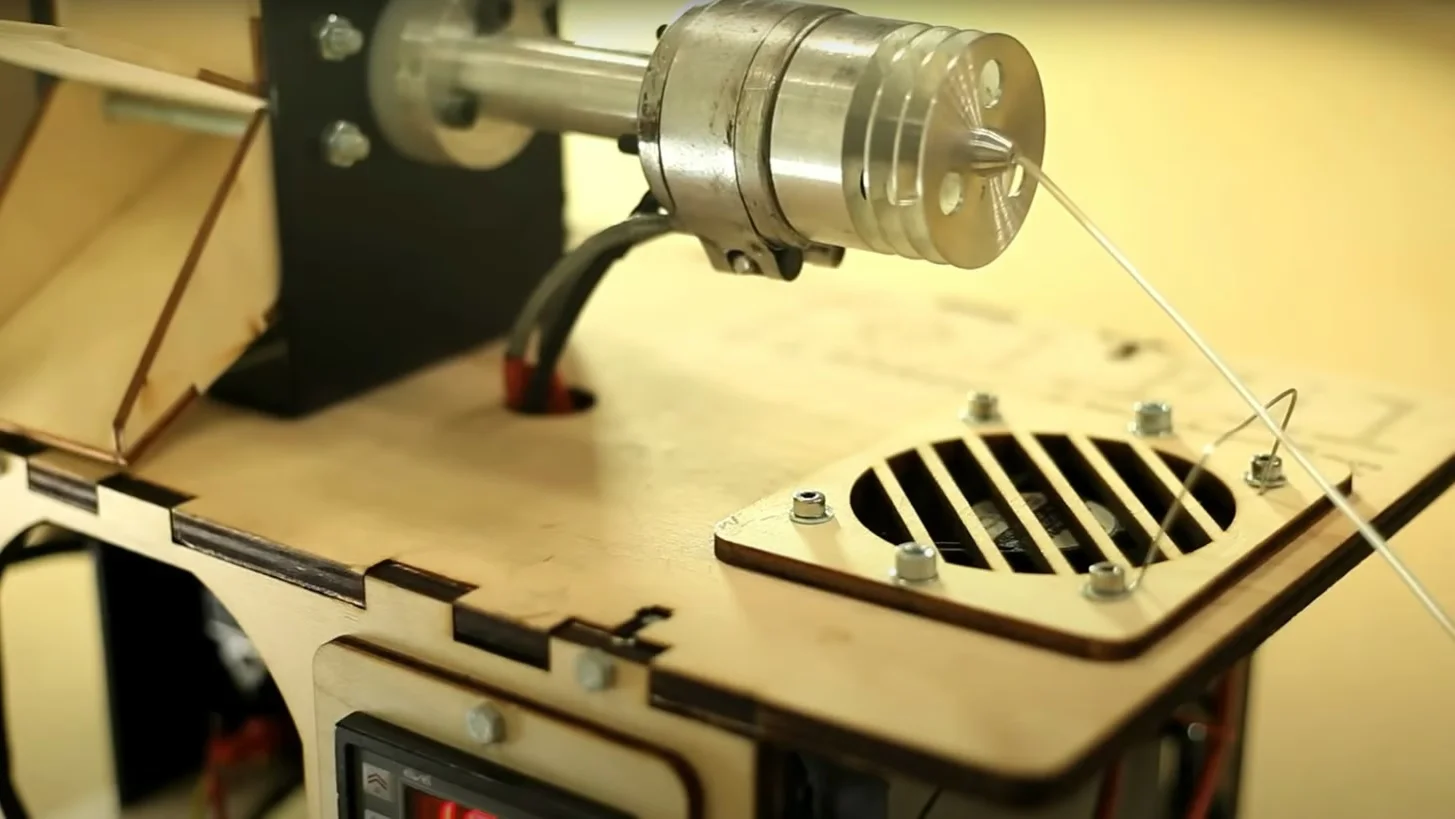

Użytkownik Instructables o pseudonimie ianmcmill oferuje publiczności ekstruder do nici, który stworzył własnymi rękami. Autor zainspirował się innymi ciekawymi projektami, takimi jak Xabbax i Lyman. To bardzo szybki ekstruder, zdolny do produkcji 1 kg nici w mniej niż godzinę. Do pracy wykorzystuje się specjalistyczny i podstawowy sprzęt, takie jak silniki, wentylatory, drewniane deski i wężyki. Aby z powodzeniem złożyć tę maszynę, użytkownik musi mieć pewne doświadczenie.

Bonus: Pultruzja

Interesującym sposobem wytwarzania włókien własnymi rękami jest pultruzja. Idea polega na podniesieniu recyklingu i ponownego wykorzystania plastiku na wyższy poziom. Teraz nie trzeba topić granulatu ani ekstrudować go na włókna. Jako materiału wyjściowego do pultruzji używane są butelki plastikowe.

Butelkę trzeba oczyścić, nadmuchać i podgrzać, aż będzie miała gładką powierzchnię. Następnie trzeba ją pokroić na długie paski i przepuścić przez matrycę i dyszę. Tam materiał zwija się w pustą nitkę, ale jej przekrój poprzeczny nie jest idealnie okrągły. Jest to bardzo istotne w druku 3D, dlatego trzeba dostosować ustawienia przepływu, aby zrekompensować kształt nitki.

Główną zaletą pultruzji jest możliwość ponownego wykorzystania dostępnego materiału. Wadą jest ograniczony rozmiar butelki, co oznacza, że ilość wytwarzanej nitki jest ograniczona. Jeśli chcesz drukować duże projekty, będziesz musiał połączyć wszystkie nitki razem. Istnieją także pewne trudności z drukowaniem z takiego plastiku, ale można je rozwiązać, stosując odpowiednie ustawienia druku i zapewniając wystarczające chłodzenie.

Przykłady maszyn

Istnieje wiele samodzielnych i fabrycznych maszyn, które za pomocą pultruzji znacznie ułatwiają proces produkcji. Oto kilka modeli, które przyciągnęły naszą uwagę:

Recreator 3D. Ten blok pultruzji został stworzony przez Josha Taylora. Wykorzystał kombinację części wydrukowanych na drukarce 3D i pewne elementy z Ender 3. Na stronie twórcy i na jego kanale YouTube znajdziesz różne materiały pomocnicze, a na platformie Printables dostępne są pliki STL.

Polyformer. Jego twórca zainspirował się projektem Taylor Recreator 3D. W odróżnieniu od niego, w Polyformer wszystkie etapy pultruzji odbywają się pionowo w przegrodzie umieszczonej z przodu maszyny. Paski znajdują się na górze i przekazywane są przez dyszę. Z dyszy wychodzi zwinięta nitka. Następnie nitka nawija się z tyłu urządzenia. Projekt ma otwarty kod źródłowy, a niektóre elementy można wydrukować na drukarce 3D.

Pulstruder. To najbardziej zaawansowany projekt spośród tych, które rozważamy. Jego koncepcja polega na stworzeniu specjalnej dyszy z aluminium, kontrolera i taśmy grzejnej. Podobnie jak w innych projektach, używane są przekształcone części, takie jak silnik wycieraczek samochodowych. To doskonała opcja dla miłośników tworzenia czegoś od podstaw.

Gdzie kupić urządzenia w Polsce

Sklep Artline to renomowany i znany dostawca sprzętu komputerowego. Sprzedajemy tylko wysokiej jakości drukarki 3D, skanery, grawerki, części zamienne, filamenty, żywice oraz dodatkowe akcesoria. Ponadto oferujemy sprzęt sieciowy, urządzenia mobilne, baterie, akcesoria komputerowe i wiele więcej. Zapraszamy na naszą stronę internetową, gdzie znajdą Państwo pełen asortyment! Nasi specjaliści chętnie pomogą w dokonaniu wyboru

Move Center Sp. z o.o.

Szyszkowa 56C

02-285, Warszawa

NIP: 783 183 9789

Regon: 389504928

+22 378 44 40

info@artline.eu