Jak obrabiać plastik PLA, ABS i PETG po druku 3D

Dzięki odpowiedniemu procesowi obróbki po druku 3D możesz znacząco poprawić wygląd tworzonych modeli oraz zwiększyć ich wytrzymałość. Dlatego użytkownicy powinni znać różne sposoby na przeprowadzenie obróbki plastiku ABS, PETG, PLA i innych materiałów.

Prawie po każdym procesie drukowania konieczna jest obróbka. W praktyce zobaczysz, że elementy tworzone zyskają lepszy wygląd, a także zwiększą swoją wytrzymałość i wiele innych właściwości. Jeśli raz wykonasz obróbkę i zobaczysz uzyskany wynik, będziesz chciał regularnie przeprowadzać takie prace na wydrukach 3D.

Użytkownicy mogą znaleźć wiele instrukcji i porad dotyczących tego, jak wykonywać ten proces na wydrukach 3D. W tym artykule zebrano i podsumowano najważniejsze informacje. Każda podana rada zawiera szczegółowy opis, co dokładnie należy zrobić, aby osiągnąć najlepsze wyniki.

Istnieje wiele sposobów na obróbkę. Poniżej przedstawiono rady związane z czyszczeniem, przygotowaniem i obróbką. Rozpocznijmy naukę tego procesu, aby ulepszyć wydruki FDM.

Czyszczenie i przygotowanie

W tej sekcji omówione zostaną podstawowe sposoby czyszczenia i przygotowania modeli. Obejmuje to usuwanie podpór i szlifowanie. Najczęściej ten etap jest pierwszym w procesie obróbki, a czasem jest jedynym sposobem, który będzie używany w procesie roboczym. Wszystko zależy od tego, jak daleko chcesz posunąć się w dziedzinie druku 3D.

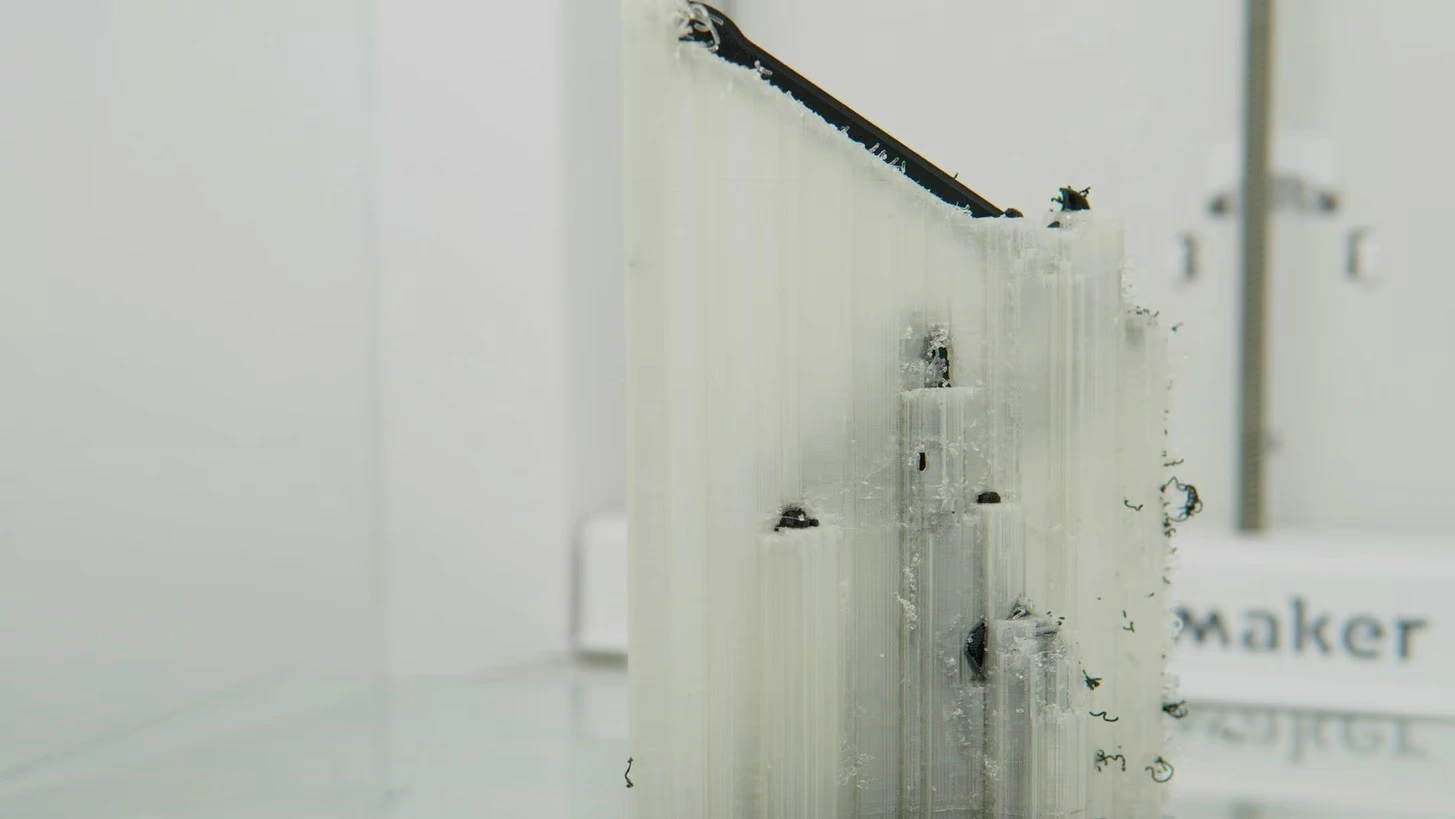

Usuwanie podpór

Zalety:

Z użyciem rozpuszczalnych podpór można uzyskać zwiększoną elastyczność konstrukcji.

Nie trzeba używać wielu dodatkowych narzędzi.

Proces jest stosunkowo łatwy.

Wady:

W niektórych przypadkach podpory są potrzebne do konstrukcji, ale nie poprawiają one właściwości detali ani nie poprawiają ich wyglądu.

Ślady mogą pozostawać nawet po ostrożnym usunięciu podpór.

Usuwanie podpór to podstawowy proces obróbki. Zazwyczaj nie wymaga specjalnego wysiłku użytkownika. Problemy mogą pojawić się tylko wtedy, gdy podpory są używane w wąskich lub trudno dostępnych miejscach. Pod względem rodzaju materiału te nośniki dzielą się na rozpuszczalne lub nierozpuszczalne.

Jeśli używasz nierozpuszczalnych podpór, mają one tę samą strukturę co główna część wytworu. Jeśli masz tylko jeden ekstruder w drukarce 3D FDM, to będziesz w stanie pracować tylko z nierozpuszczalnymi podporami. Wynika to z faktu, że będą one drukowane z takiej samej rolki nici. Usunięcie takich nierozpuszczalnych podpór odbywa się przez ich odcięcie przy użyciu szczypiec lub zwykłego złamania.

Jeśli Twoja drukarka 3D wykorzystuje dwa ekstrudery, możesz pracować z podporami rozpuszczalnymi. Jeśli trudno jest usunąć nierozpuszczalne podpory w trudno dostępnych miejscach, możesz je rozpuścić. W tym celu detal zostaje zanurzony w odpowiedniej cieczy, na przykład w wodzie. Po tym procesie nie pozostaje żadnych resztek ani śladów.

Rozpuszczalne materiały nośne to HIPS i PVA. HIPS jest stosowany z ABS i rozpuszcza się w D-limonenie. Do PLA nadaje się PVA, który rozpuszcza się w wodzie.

Szlifowanie

Zalety:

- Każdy materiał FDM nadaje się do szlifowania.

- Doskonały sposób na wyrównanie powierzchni.

- Dobra przygotowanie przed malowaniem lub polerowaniem.

Wady:

- Szlifowanie wpływa na dokładność wymiarów.

- Trudne do pracy z małymi detalami i opcjami.

- Wymaga dużo czasu.

Usuwanie podpór nie jest jedyną popularną metodą post-processingu. Użytkownicy przywiązują dużą wagę do szlifowania. Wydruki 3D FDM charakteryzują się chropowatą powierzchnią, dlatego można ją łatwo wyrównać za pomocą szlifowania.

Po zakończeniu procesu drukowania i usunięciu podpór na powierzchni produktu mogą pozostać nieestetyczne ślady lub plamy. Najskuteczniejszym sposobem na usunięcie takich problemów jest użycie papieru ściernego. Zaleca się rozpoczęcie pracy od papieru o niskim ziarnistym (150-400). Następnie można użyć papieru o wyższym ziarnistym, na przykład 2000. Wymaga to kilku etapów szlifowania.

Istnieją różne techniki, które można zastosować, aby proces szlifowania był bardziej płynny, takie jak dodawanie wody lub wykonywanie ruchów okrężnych. Podczas szlifowania detalu wytwarza się ciepło między powierzchnią produktu a papierem ściernym. Może to uszkodzić małe elementy produktu. Aby temu zapobiec, przed szlifowaniem zaleca się namoczenie detalu, aby nadmiar ciepła został pochłonięty.

Podczas szlifowania detali FDM zaleca się wykonywanie ruchów okrężnych, ponieważ można wtedy dobrze zobaczyć warstwy. Jeśli szlifowanie jest wykonywane prostopadle lub równolegle do warstw, może to zepsuć wygląd produktu.

Łączenie

Zalety:

- Wymaga niskiego poziomu umiejętności w przypadku spawania chemicznego i klejenia.

- Nie zajmuje dużo czasu.

- Tani proces.

Wady:

- Jeśli używane jest spawanie oparte na tarcie lub podgrzewaniu, użytkownik musi mieć zaawansowane umiejętności.

- Nieporządek.

- Powstają detale z słabymi połączeniami spoin.

Jeśli musisz wydrukować duży obiekt, ale twój drukarka 3D ma małą powierzchnię roboczą, konieczne może być podzielenie modelu. Po wydrukowaniu wszystkich elementów konieczne będzie ich połączenie.

Obecnie istnieje wiele metod łączenia elementów wydrukowanych na drukarce 3D. Najprostszym sposobem jest klejenie, do którego można używać specjalnych produktów, takich jak klej cyjanoakrylowy, kleje łączące lub 3D Gloop! Można wybrać dowolny klej lub spoiwo, ale na początek trzeba lekko oszlifować powierzchnię klejenia. Po pełnym połączeniu elementów konieczne będzie dodatkowe szlifowanie i wypełnianie niedoskonałości.

Inną opcją łączenia jest "zimne" lub chemiczne spawanie. Można go stosować tylko do materiałów rozpuszczalnych w rozpuszczalniku. Na przykład ASA i ABS reagują na aceton. Na takie odbitki należy nałożyć trochę acetonu, co pozwoli roztopić plastik. W tym czasie odpowiednią część produktu trzeba przylgnąć do roztopionego brzegu, aby je solidnie połączyć. Użytkownicy powinni pamiętać, że aceton jest uważany za niebezpieczną substancję i należy przestrzegać zasad bezpieczeństwa przy jej przechowywaniu i użytkowaniu.

Jeśli używasz materiałów, które nie reagują na aceton, można użyć pióra do druku 3D lub lutownicy. PLA ma niską temperaturę topnienia, więc ten materiał można spawać poprzez tworzenie tarcia.

Ozdabianie

Ostatnim etapem obróbki 3D odbitek jest ozdabianie. Następnie omówimy wszystkie szczegóły stosowania takich procesów jak zanurzanie, polerowanie, wygładzanie, malowanie.

Jeśli poświęcisz dodatkowe wysiłki, obróbka może się opłacić. Wszystkie te metody pozwalają uzyskać gładką powierzchnię i rozwiązać problem widocznych linii. Nikt nie podejrzewa, że takie modele były drukowane na drukarce 3D.

Podkład i malowanie

Zalety:

- Obsługuje wszystkie materiały FDM.

- Uzyskanie gładkiej powierzchni.

- Poprawia wygląd produktu.

Wady:

- Użytkownik musi posiadać umiejętności, aby osiągnąć pożądany efekt.

- Kosztowny proces, ponieważ wymaga dodatkowego sprzętu.

- Wymaga większego wysiłku.

Podkład jest skuteczną metodą post-processingu, ponieważ przygotowuje powierzchnię do malowania. Użytkownik musi pokryć przedmiot podkładem lub sprejem. Pozwala to stworzyć bazową warstwę dla późniejszego malowania.

Przed malowaniem, detal należy wcześniej oszlifować. Na początek używa się papieru ściernego o małym i średnim ziarnie. Taki podejście pozwala usunąć warstwę linii oraz wyrównać powierzchnię. Po zakończeniu szlifowania, należy nałożyć dwie warstwy podkładu, pozwalając mu wyschnąć między warstwami.

Malowanie można przeprowadzać za pomocą pistoletu natryskowego lub pędzla, ale dopiero po całkowitym wyschnięciu. Jeśli chcesz uzyskać ostre kolory, zaleca się używanie taśmy malarskiej.

Wszystkie prace związane z podkładem i malowaniem powinny być wykonywane w dobrze wentylowanym pomieszczeniu. Proces ten można także przeprowadzać na świeżym powietrzu. Aby chronić się przed niepożądanymi oparami, zaleca się noszenie maski.

Wygładzanie

Zalety:

- Szybkie wykonanie pracy.

- Dostępność acetonu.

- Błyszcząca i gładka powierzchnia.

Wady:

- Istnieje ryzyko deformacji podczas drukowania dużych obiektów.

- Precyzja wymiarów może zostać naruszona.

- Acetonem można wygładzać tylko odbitki z materiałów ASA i ABS.

Dla produktów z tworzyw ABS, wygładzanie jest najpopularniejszą metodą post-processingu. Za pomocą acetonu można roztopić tworzywo ABS, co prowadzi do wygładzenia widocznych warstw.

Najprostsza metoda polega na wylewaniu acetonu do dużej pojemniczka. Może to być pojemnik z tworzywa sztucznego, ale zaleca się używanie szkła. Następnie odbitki umieszcza się na platformie nad acetonem. Należy zamknąć pokrywkę pojemnika na 10-20 minut, aby doszło do roztopienia zewnętrznej warstwy produktu parą substancji chemicznej. Jeśli chcesz wydobywać parę z pojemnika, pokrywkę należy zamknąć dokładnie, a na niej można wywiercić kilka otworów. Jeśli nie masz odpowiedniego pojemnika, aceton można nakładać pędzlem na powierzchnię 3D obiektu.

Aceton jest łatwopalny, więc użytkownik musi ściśle przestrzegać zasad bezpieczeństwa. Opary acetonu mogą również negatywnie wpływać na zdrowie przy wdychaniu. Dlatego prace te należy wykonywać w dobrze wentylowanym pomieszczeniu i nosić maskę i rękawice.

Jeśli używasz PLA, pamiętaj, że nie można go wygładzać acetonem. Aceton nie rozpuszcza PLA, więc można uszkodzić cały przedmiot, który staje się lepki. Wygładzanie PLA można przeprowadzić różnymi innymi chemikaliami, takimi jak MEK lub THF. Jednak efekty nie będą tak efektywne, jak w przypadku wygładzania ABS acetonem. Do wygładzania odbitek PVB zaleca się stosowanie izopropanolu.

Polerowanie

W obszarze druku 3D ta metoda post-processingu pozwala uzyskać gładką powierzchnię. Polerowanie odbitek 3D jest wykonywane za pomocą specjalnych maszyn polerskich. Potrzebne będą również odpowiednie narzędzia. Użytkownik będzie potrzebował polerki do plastiku i szmatki z mikrofibry. Entuzjaści mogą znacznie ułatwić proces za pomocą narzędzia Dremel.

Przed rozpoczęciem polerowania odbitki 3D należy wcześniej oszlifować. Do tego celu najlepiej nadaje się najcieńszy papier ścierny. Po zakończeniu szlifowania, produkt należy oczyścić i upewnić się, że nie ma na nim żadnych cząstek. Można do tego użyć materiału. Następnie na wypolerowany detal należy nałożyć substancję polerską, a następnie przesuwać materiał w ruchach okrężnych. Ten proces powinien być kontynuowany, dopóki nie będziesz zadowolony z efektu. Za pomocą narzędzia Dremel można ułatwić ten proces, ale trzeba sprawdzić, czy narzędzie porusza się równomiernie.

Hydrozanurzenie

Zalety:

- Obsługuje pracę ze wszystkimi materiałami.

- Pełna swoboda w projektowaniu.

- Zachowuje dokładność wymiarów.

Wady:

- Brak odporności na uszkodzenia i zadrapania na powierzchni.

- Wymaga kilku prób, aby zrozumieć tę metodę.

Najczęściej hydrozanurzenie stosuje się do przemysłowych produktów na dużą skalę. Może być również używane do indywidualnych odbitek 3D, co zapewnia atrakcyjny wygląd. Hydrozanurzenie jest nazywane różnymi terminami, takimi jak hydrografika, wodny transfer, druk hydrograficzny. Proces ten polega na nanoszeniu wydrukowanego graficznego wzoru na utwardzone obiekty za pomocą papieru wodoprzenosnego. Grafika jest nanoszona na jedną stronę papieru za pomocą PVA, a następnie grafika jest przenoszona na przedmiot za pomocą wody.

Po zakończeniu pracy należy znaleźć duży pojemnik. Należy umieścić przedmiot w pojemniku i zalać go gorącą wodą. Po usunięciu odwrotnej strony papieru zostanie tylko PVA, na którym jest wydrukowany wzór. Następnie trzeba umieścić go w wodzie i czekać, aż PVA rozpuści się. Sam wzór unosi się na powierzchni wody.

Następnie powoli zanurz przedmiot w wzór pod kątem 45 stopni. Możesz go trzymać jedną ręką lub używać kija, aby wykonać ten proces na odległość. Gdy przedmiot będzie całkowicie zanurzony w wodzie, wyjmij go z pojemnika.

Charakterystyczną cechą hydrozanurzenia jest zmiana estetyki przedmiotu. Ten proces nie wpływa na wymiary ani wrażenia dotykowe. Możliwości graficzne są tu nieograniczone, dlatego ta metoda jest bardzo popularna.

Epoksydowe pokrycie

Zalety:

- Pozwala uzyskać trwałą warstwę ochronną.

- Zwiększa wytrzymałość detalu.

Wady:

- Może pojawić się brud.

- Linie warstwy nie znikają całkowicie.

Zastosowanie epoksydowego pokrycia pozwala znacznie zwiększyć wytrzymałość produktu. Pozwala to uszczelnić porowate części produktu i stworzyć skuteczną warstwę ochronną. Otrzymane epoksydowe pokrycie składa się z utwardzacza i żywicy epoksydowej.

Każdy producent chemikaliów do tworzenia epoksydowego pokrycia oferuje instrukcje dotyczące prawidłowego mieszania. Aby osiągnąć doskonałe wyniki, konieczne jest ściśle przestrzeganie tych zaleceń. Pomoże to stworzyć trwałe i wytrzymałe pokrycie.

Nakładanie pokrycia można wykonać za pomocą gąbki lub aplikatora z gąbki. Po nałożeniu pierwszej warstwy należy poczekać, aż wyschnie, a następnie przeszlifować ją papierem ściernym o ziarnistości 1000 lub 2000. Następnie można nałożyć drugą i ostatnią warstwę. Można także użyć produktu XTC-3D, który jest przeznaczony do tworzenia epoksydowego pokrycia.

Galwaniczne pokrycie

Zalety:

- Wizualnie poprawia wygląd.

- Przy właściwym wykonaniu instrukcji zachowuje dokładność wymiarów.

- Produkty stają się wytrzymalsze.

Wady:

- Istnieje ryzyko, jeśli nie nosi się ochrony oczu i rękawic.

- Wymaga wysokiego poziomu umiejętności użytkownika.

Galwanika polega na nałożeniu metalowego pokrycia na przedmiot. Jest to dobra metoda post-processingu, która znacząco wpływa na wygląd i wytrzymałość detalu. Teoretycznie jest to skomplikowany proces, ale w praktyce jest znacznie prostszy.

Użytkownik musi przenieść metalowe pokrycie na detal, który ma przewodzącą powierzchnię. Proces ten jest możliwy dzięki elektrolizie. Do wykonania elektrolizy potrzebny jest elektrolit oraz prostownik lub akumulator. Elektrolit to mieszanina wody, kwasu i soli metalu.

Na przykład, jeśli chcesz pokryć przedmiot miedzią, można użyć siarczanu miedzi (CuSO4) jako elektrolitu. Gdy prąd jest dostarczany, kationy Cu2+ przesuwają się do katody, gdzie pokrywają przedmiot. Najczęściej stosuje się niklowanie i miedziowanie. Spotyka się także galwaniczne pokrycia chromem, srebrem, złotem i mosiądzem.

Drukarki 3D drukują tylko nieprzewodzące plastikowe elementy. Dlatego zadaniem użytkownika jest ich przeszlifowanie i nałożenie przewodzącej farby. Dopiero po tym etapie można przystąpić do procesu galwanicznego. Wielu użytkowników próbowało używać przewodzącej nici, ale wyniki były nierównomierne. Dlatego najlepszym rozwiązaniem jest farba przewodząca.

Gdzie można kupić najlepsze filamenty i żywice?

Użytkownicy mogą zakupić najlepsze filamenty i żywice w sklepie internetowym ArtLine. Oferowane są tam wysokiej jakości produkty w atrakcyjnych cenach. Produkty można sortować według rodzaju tworzywa, technologii druku, przeznaczenia, koloru i innych parametrów. Do każdego produktu dostępny jest szczegółowy opis.