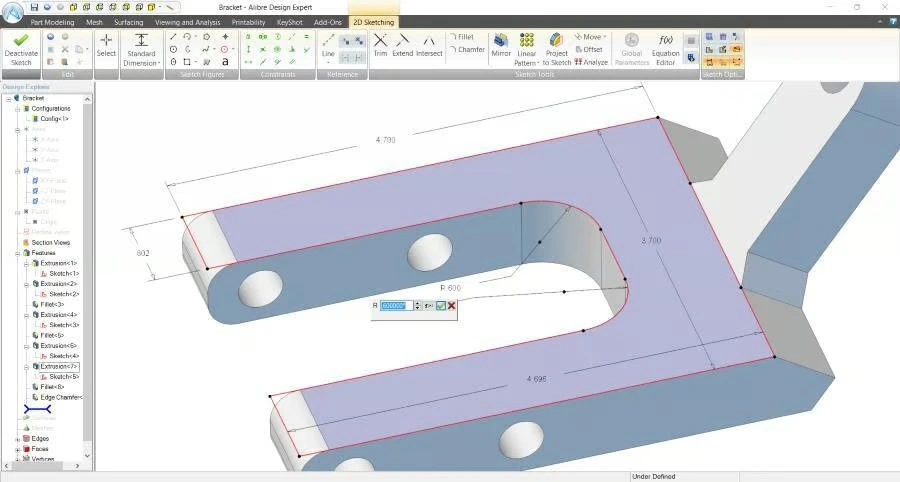

Jeśli zajmujesz się modelowaniem 3D do druku, musisz uwzględnić wszystkie niuanse tego procesu. Poniżej omówimy szczegółowo najlepsze wskazówki od specjalistów.

Wiele opcji

Proces produkcyjny druku 3D różni się znacząco od innych rodzajów działalności. Jak więc przeprowadzać projektowanie modelu 3D do późniejszego druku? Istnieje kilka prostych metod, ale wszystko zależy bezpośrednio od rodzaju procesu druku 3D, który zostanie użyty. Dla każdej opcji konieczna jest szczególna uwaga przy projektowaniu modelu przed drukiem. Różnią się one także unikalnymi zaletami i wadami.

W tym artykule omówimy najczęstsze problemy produkcyjne związane z SLS, SLA, FDM i metody ich rozwiązywania podczas projektowania modelu.

FDM

FDM stało się popularną metodą druku 3D dzięki swojej prostocie i niskim kosztom. Jest wybierane przez większość użytkowników.

Obecnie metoda FDM cieszy się dużą popularnością w dziedzinie druku 3D. Drukarki obsługujące FDM są najczęściej używane i najtańsze. Dlatego wiele modeli 3D jest tworzonych z myślą o specyfice działania drukarek FDM.

Jako materiał roboczy w urządzeniach FDM stosowany jest termoplastyczny materiał, zwykle w postaci nici. Ta nić jest topiona i wyciskana przez dyszę. Dzięki temu materiał nakładany jest warstwami, co pozwala uzyskać gotowy model. Poniżej omówimy, na co zwrócić uwagę podczas projektowania dla FDM.

Przyczepność do stołu roboczego

Idealny model ma dużą płaską powierzchnię, która może być skierowana w dół. Taki podejście zapewnia wystarczającą powierzchnię do przytwierdzenia do stołu roboczego. To ważny aspekt podczas drukowania pierwszej warstwy. Gdy brak wystarczającej przyczepności do stołu roboczego, model może się oderwać w trakcie drukowania. Spowoduje to niekompletny odbitkę i marnotrawienie materiału. Użytkownik musiałby wrócić do rysowania na tablecie graficznym.

Oprócz projektowania, szybkie triki, które pomagają zapewnić przyczepność do stołu roboczego, obejmują kilka czynników:

- Ustawienie podpór.

- Ustawienie powierzchni podpierających.

- Zwiększenie gęstości wypełnienia.

Te parametry pozwalają zwiększyć powierzchnię pierwszej warstwy, co zwiększa szanse na udane wydrukowanie elementu.

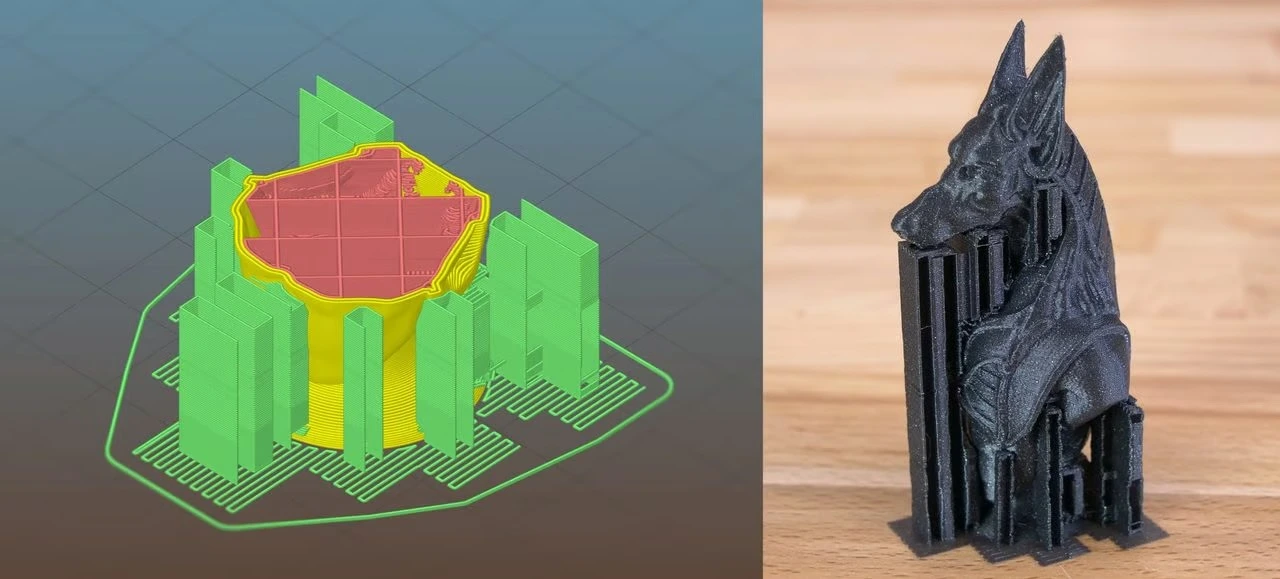

Wsparcie dla wspieranych części

Drukarki FDM wytwarzają modele od dołu w górę. Dlatego w tych modelach nie ma części oderwanych od głównego korpusu ani nieobsługiwanych powierzchni ponad stołem roboczym. Nie można drukować żadnych części 3D, które nie kontaktują się z powierzchnią stołu roboczego. Dlatego każdy element musi być zaprojektowany z myślą o tym, że będzie miał kontakt z powierzchnią stołu roboczego.

Jeśli pływające części nie mogą dotykać stołu roboczego lub nie można ich obrócić, można dodać wsparcie w programie do wycinania. Taki zabieg zwiększa szanse na udane wydrukowanie elementów wystających i pływających.

Nawisy

Jedną z głównych wad druku 3D FDM są nawisy. Kiedy roztopiony materiał wypływa z dyszy, musi być podtrzymywany czymś, aby zachować kształt podczas schładzania i twardnienia.

Podczas projektowania zaleca się podtrzymywanie nawisów z obu stron. Można również stosować kąty mniejsze niż 45-60 stopni w stosunku do pionu. Dokładne ustawienie zależy od możliwości urządzenia. Jeśli chcesz, aby nawisy były większe niż te wartości, staraj się, aby były one małe - nie więcej niż 5 mm w powietrzu. Jeśli będziesz przestrzegać tych wskazówek, druk 3D będzie można przeprowadzić bez konieczności używania podpór.

Oczywiście zawsze można dodać podpory w programie do wycinania. Jednak usuwanie ich może być trudne, męczące i czasochłonne, a czasem niemożliwe, więc warto unikać konieczności ich stosowania.

Dokładność i deformacja

Drukarki FDM są popularne, ale w porównaniu do innych urządzeń mogą być mniej precyzyjne i mniej estetyczne. Istnieją pewne aspekty typowej drukowanej części, o których warto pamiętać podczas projektowania. Dotyczy to otworów.

W procesie druku FDM często deformują się poziome otwory o małym i średnim rozmiarze. Małe i głębokie otwory mogą być trudne do usunięcia podpór, dlatego zaleca się projektowanie ich w kształcie owalnym lub o dużym rozmiarze. Taki zabieg pozwala uwzględnić skurcz i deformację. Inny sposób to początkowe zaprojektowanie otworów na większą skalę, a następnie ich pomniejszenie za pomocą wiertarki.

Przepływy tworzą dodatkowy problem. Jeśli elementy z gwintem są wytwarzane za pomocą FDM, często nie pasują one do odpowiednich komponentów bez dodatkowego obróbki. Wyjątek stanowi konieczność uwzględnienia termicznego skurczu materiału drukowanego przed drukiem. W celu uzyskania gładszego profilu można również zaokrąglić gwinty.

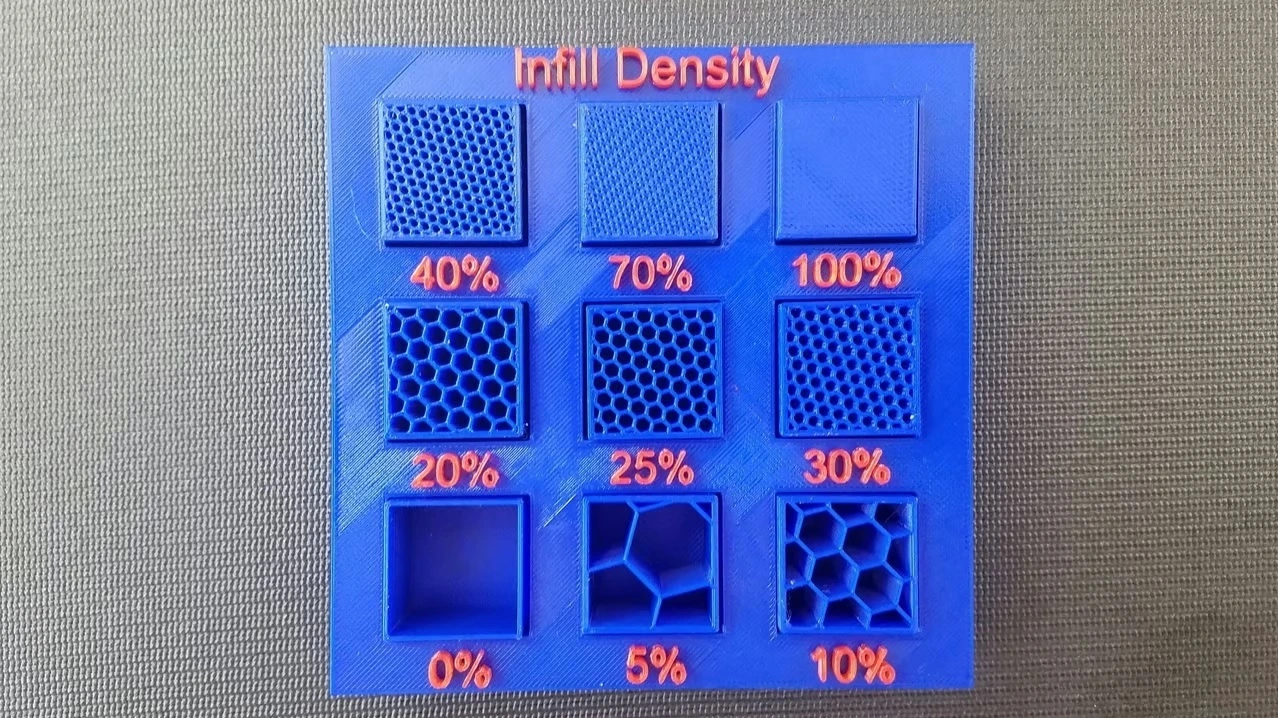

Wypełnienie

Użytkownicy powinni zwrócić uwagę na ważny aspekt dotyczący wypełnienia. W przypadku druku FDM elementy, które wydają się stałe, mogą być drukowane z wypełnieniem, głównie wewnętrzną strukturą siatki, zamiast z twardego materiału. W przypadku druku FDM nie jest konieczne, aby elementy były całkowicie stałe.

Materiał

W przypadku druku FDM między odbitkami można wykonać szybką zmianę materiału. Jeśli chcesz ulepszyć swoje wydruki, możesz wypróbować różne warianty:

- Wielokolorowe.

- Z określonymi właściwościami.

- Świecące w ciemności.

- Bezpieczne do kontaktu z żywnością.

- Elastyczne i wiele innych.

W skład materiałów FDM mogą wchodzić materiały o specjalnych właściwościach. Mogą również zawierać włókno węglowe, metal, drewno.

Podczas projektowania trzeba myśleć o docelowym materiale. Należy znać jego zalety i wady. Na przykład ABS cechuje się wytrzymałością i odpornością na temperaturę, ale może ulegać deformacji podczas druku. Dlatego najlepszym wyborem może być nylon lub PETG. Należy również zwrócić uwagę na cel ukończonej części i wygodę druku.

W przypadku procesu FDM materiał jest wydrukowywany selektywnie, podczas gdy proces SLA utwardza fotopolimerową żywicę selektywnie. Pozwala to na drukowanie części puste lub częściowo puste. Ten proces należy wykonywać poprawnie, w przeciwnym razie model zostanie wypełniony żywicą.

Metoda tworzenia pustego modelu zastosowała się i zyskała popularność, gdzie używane są otwory drenażowe. W tym przypadku warto dodać wystarczającą ilość otworów, aby żywica mogła spłynąć. To pozwoli zachować ostateczny wygląd modelu.

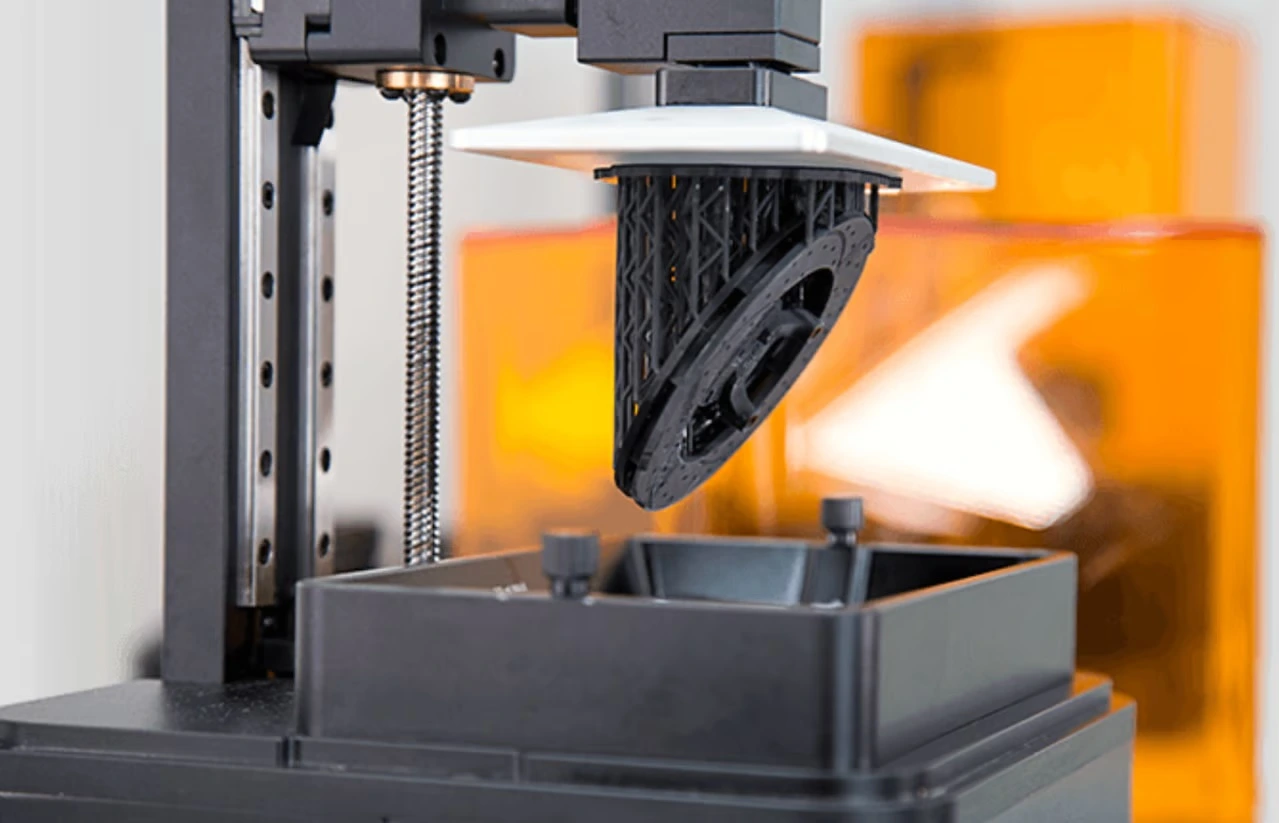

Powierzchnia i podpory

Podczas drukowania SLA ciągłe oddzielanie się świeżo utwardzonych warstw od żywicznej taśmy w basenie może generować znaczny nacisk na odbitkę. W wyniku rozwarstwienia modelu może ulec zniszczeniu, co wiąże się z oderwaniem odbitki od platformy roboczej.

Jeśli chcesz uniknąć tego problemu, upewnij się, że odbitka ma szeroką bazę. Taki podejście zwiększa powierzchnię kontaktu z platformą roboczą. To dodatkowe przyczepienie zapobiegnie rozwarstwianiu.

Jeśli to niemożliwe, możesz użyć podpór. Pomagają one również w przypadku wiszących detali. W tej sytuacji projekt ma duże znaczenie, więc musisz upewnić się, że tego rodzaju wsparcie będzie działać.

Szczegóły i deformacje

W porównaniu do SLA i FDM, druk SLA pozwala uzyskać bardziej szczegółowe modele. Będą one bardziej delikatne i czasochłonne, ale osiągniesz wyższą precyzję i rozdzielczość. Dlatego projektanci mogą korzystać z opcji niedostępnych w przypadku FDM. Obejmuje to skomplikowane geometrie, gwinty, małe otwory, małe detale i skomplikowane tekstury.

Złapana i resztkowa żywica

Żywica może utknąć w szczelinach i małych zakamarkach w modelu. Jeśli nie oczyścisz zamkniętych połączeń i małych szczelin z żywicy przed utwardzeniem, płyn stwardnieje. To może prowadzić do różnych problemów, takich jak sklejenie połączenia na miejscu.

Aby rozwiązać ten problem, staraj się unikać komponentów, które splatają się ze sobą. Niektóre części można wydrukować osobno, a następnie je zmontować. Jeśli to nie jest pożądane lub niemożliwe, można zapewnić dostęp do spływu żywicy z tych obszarów. Można również zaprojektować odstęp dla utwardzenia i oczyszczenia uszkodzonych części przed utwardzeniem.

Materiał

W przeciwieństwie do FDM, druk SLA ma mniej opcji materiałowych. Niemniej jednak można znaleźć materiały o ulepszonych właściwościach, takie jak żywica odlewnicza lub wytrzymała żywica. Jeśli zamierzasz użyć takiego materiału, przemyśl, jakie właściwości może zapewnić.

SLS

W selektywnym spiekaniu laserowym (SLS) podobne są właściwości do procesu SLA. SLS stosuje obszar druku, który w trakcie procesu wypełniany jest materiałem. Następnie model jest utwardzany za pomocą lasera.

W porównaniu do SLA, gdzie stosowana jest płynna żywica, w SLS używa się materiału w proszku. Jeśli urządzenie ma dużą moc, SLS może być stosowane również do metalu.

Ten proces ma swoją unikalność. Za jego pomocą można rozwiązać wiele problemów związanych z obsługą. Istnieją pewne kwestie, o których warto pamiętać.

Niewspierane funkcje

Druk SLS ma pewne cechy charakterystyczne. Bezpieczny proszek otaczający model samoczynnie wspiera drukowany komponent, więc dodatkowe podpory nie są wymagane. Modele mają skomplikowaną geometrię, dla której konieczne może być poślizgowe zdejmowanie podpór.

Puste przestrzenie

W drukowaniu SLS, tak jak w przypadku SLA, skomplikowane struktury wewnętrzne i wszelkie puste przestrzenie w detalach zawierają resztkowy proszek po druku. W odróżnieniu od żywicy, proszek trudno jest usunąć, dlatego najlepiej jest tworzyć całe puste części. Możesz także zapewnić swobodny dostęp do ich wnętrza, aby usunąć niedopalone ziarna.

Trwałość i precyzja

W porównaniu do SLA, gdzie modele są bardziej delikatne, modele drukowane SLS charakteryzują się większą trwałością. Za pomocą drobnego proszku SLS można tworzyć modele o wysokiej szczegółowości, w przeciwnym razie niż FDM. Tworzone modele są bardziej wytrzymałe, ponieważ są drukowane jednolite i składają się z cieńszych, a nie grubych warstw ekstrudowanych. Jeśli planujesz drukować model za pomocą SLS, można go uczynić bardziej estetycznym, lekkim i opływowym.

Części splatające się

Można zauważyć problem części splatających się. Blokujące połączenie wymaga tolerancji lub luki między łączącymi się częściami. Jeśli przestrzeń jest wypełniana materiałem w proszku, jak w przypadku SLS, może to prowadzić do nierównego połączenia.

Jeśli tolerancja jest niska, spiekanie materiału może spowodować rozprężenie kilku ziaren, które dzielą ze sobą łączące się elementy. Można rozwiązać ten problem, pozostawiając dodatkową przerwę między częściami lub projektując produkty, które zostaną zmontowane później.

Gdzie kupić urządzenia w Polsce

Sklep Artline to renomowany i znany dostawca sprzętu komputerowego. Sprzedajemy tylko wysokiej jakości drukarki 3D, skanery, grawerki, części zamienne, filamenty, żywice oraz dodatkowe akcesoria. Ponadto oferujemy sprzęt sieciowy, urządzenia mobilne, baterie, akcesoria komputerowe i wiele więcej. Zapraszamy na naszą stronę internetową, gdzie znajdą Państwo pełen asortyment! Nasi specjaliści chętnie pomogą w dokonaniu wyboru

Move Center Sp. z o.o.

Szyszkowa 56C

02-285, Warszawa

NIP: 783 183 9789

Regon: 389504928

+22 378 44 40

info@artline.eu