На chwilę obecną omówimy rodzaje nici, które możesz używać w swoich projektach. Pozwoli to zróżnicować Twoje projekty i uczynić je naprawdę wyjątkowymi.

PLA: Uniwersalna nić

Naszym ulubieńcem w tym przewodniku jest PLA. Jest kompatybilny z drukarkami FDM. PLA to skrót od kwasu polilaktykowego, termoplastycznego polimeru pozyskiwanego z odnawialnych surowców, takich jak skrobia kukurydziana czy trzcina cukrowa. Może być przetwarzany na przemysłowych zakładach, ale nie jest biodegradowalny.

Ma niską temperaturę druku i nie wymaga podgrzewania. Kolejną zaletą korzystania z PLA jest brak nieprzyjemnego zapachu podczas drukowania (w przeciwieństwie do ABS). Jest to odpowiedni materiał do kontaktu jednorazowego z żywnością. Jednak PLA jest mniej trwały niż ABS lub PETG i podatny na działanie ciepła. Nie stosuj go do wyrobu przedmiotów, które mogą być wyginane, skręcane lub często upuszczane, np. etui na telefony, kruche zabawki lub narzędzi ręcznych.

PLA jest dostępny w szerokiej gamie kolorów i kompozytów, takich jak:

- Jedwabny PLA

- PLA z recyklingu

- Błyszczący PLA

- Lekki PLA

- PLA o zmiennej barwie

- PLA drewniane

- PLA biodegradowalne

- Miękki i elastyczny PLA

- PLA z włóknem węglowym

- PLA świecący w ciemności

- Przewodzący PLA

- PLA o wysokiej temperaturze

- Półprzezroczysty PLA

- PLA metaliczny

ABS: Wytrzymały i lekki

ABS to najpopularniejszy materiał do druku 3D. W rzeczywistości otacza nas w postaci pokrowców na telefony, kasków rowerowych i nawet klocków LEGO. Dzięki swojej wytrzymałości i odporności termicznej ten plastik posłuży Ci przez długi czas i nie zużywa się szybko.

Mimo że ten rodzaj nici ma wiele zalet, warto pamiętać o jego specyfice. Na przykład podczas drukowania wydziela nieprzyjemny i szkodliwy zapach. Ale ten problem można rozwiązać, wentylując pomieszczenie, w którym pracujesz.

PETG: Bezpieczny dla żywności

PETG to przezroczysta nić, która może stworzyć trwały i gładki przedmiot. Jest używany w szerokim zakresie, począwszy od sprzętu ogrodniczego, a skończywszy na zwykłej butelce na wodę. Ten plastik może być używany z produktami spożywczymi.

Należy pamiętać, że ten materiał jest higroskopijny, dlatego, aby nie wchłonął wilgoci, należy go przechowywać w suchym miejscu.

TPU, TPE, TPC: Elastyczne

TPE (termoplastyczne elastomery) to klasa materiałów będących mieszaniną plastiku i gumy. Obejmuje to TPU (termoplastyczny poliuretan), TPC (termoplastyczny kopoliefir) i inne.

Te tworzywa są bardzo miękkie i elastyczne. Są coraz bardziej popularne w druku elementów, które można zginąć lub rozciągnąć bez deformacji. TPU jest również zazwyczaj bardziej trwały i może zapewnić wyższą odporność na ścieranie, oleje, substancje chemiczne oraz wysokie i niskie temperatury niż nić TPE. TPC jest odporny na wysokie temperatury i doskonale radzi sobie z promieniowaniem UV. Jest szczególnie ceniony w zastosowaniach medycznych oraz w urządzeniach przenośnych. Nić TPE jest również dostępna w postaci proszku i żywicy.

Nylon: Wytrzymały i trwały

Poliamid (PA), szeroko znany jako nylon, to wytrzymały i wszechstronny materiał używany w wielu zastosowaniach. Materiał wyróżnia się swoją wytrzymałością i odpornością na wysoką temperaturę oraz uderzenia. Zapewnia dobrą wytrzymałość wyrobów i wytrzymałość mechaniczną.

PA jest zazwyczaj wzmacniany włóknami węglowymi, szklanymi lub kevlarowymi. Jest szeroko stosowany w zaawansowanych zastosowaniach inżynieryjnych, takich jak koła zębate, rurki i narzędzia. Jest również dostępny w postaci proszku.

Mimo że nie będzie drukować się tak łatwo jak PLA lub PETG, może być konieczne użycie wysokotemperaturowej dyszy, ponieważ niektóre mieszanki wymagają temperatury do 300°C. Prawidłowe przechowywanie nylonu ma również kluczowe znaczenie, ponieważ może on wchłaniać wilgoć, jeśli pozostanie na otwartym powietrzu. Ta wilgoć pogarsza jakość materiału i obniża jakość i wytrzymałość druku.

ASA: Odporny na działanie światła słonecznego

Мateriał o nazwie akrylonitrylo-styrenowo-akrylanowy znany jest z wysokiej lepkości udarowej i odporności chemicznej. Jest także odporny na promieniowanie ultrafioletowe, zachowując swoje właściwości i wygląd nawet pod wpływem światła słonecznego, co czyni go idealnym do użytku na zewnątrz.

Jest to prostszy w prasie krewny ABS. Jednakże wymaga również wysokich temperatur ekstrudera i stołu, a także obudowy, aby zapobiec skręcaniu, pękania i kurczeniu się. Oczywiście nie jest to odpowiednie dla każdej drukarki 3D. Poradzą sobie z nim bardziej potężne maszyny stołowe oraz przemysłowe FDM.

PVB: gładki i czysty

PVB, skrót od poli(winyl)butyralu, to specjalny materiał, który jest najbardziej znany z zdolności do wyrównywania warstw izopropanolem. Dzięki temu jest bezpieczną alternatywą dla ABS, który wymaga acetonu do wyrównywania warstw. Firma Polymaker, na przykład, oferuje nici PVB różnych kolorów do obróbki maszyną Polysher za pomocą izopropanolu, aby uzyskać równomierne efekty. Ponadto jest to przezroczysty materiał, więc można uzyskać półprzezroczyste i klarowne wydruki.

PVB ma właściwości podobne do PLA, z wyjątkiem słabej adhezji warstwy i co za tym idzie najgorszych właściwości mechanicznych, co zdecydowanie jest wadą. Należy także dbać o to, aby nić pozostała sucha, ponieważ ma ona stosunkowo wyższe właściwości higroskopijne. Jeśli chcesz drukować gładkie modele, zwróć uwagę na PVB.

HIPS: wysoka odporność na uderzenia

HIPS - łączy w sobie elastyczność i wytrzymałość. Może wytrzymać duże obciążenia uderzeniowe i działa z wieloma rodzajami klejów. Dodatkowym atutem jest to, że nie wymaga środka ściernego do usunięcia nadmiaru materiału. Ten materiał łatwo usuwa się za pomocą rozpuszczalnika limonenowego.

PVA: rozpuszczalny w wodzie

Jak wskazuje nazwa, ten plastik rozpuszcza się w wodzie. Jego przeznaczeniem jest służenie jako materiał podporowy wraz z innymi nitkami. Należy również uważać na przechowywanie, ponieważ wilgoć może mu zaszkodzić.

ESD: bezpieczny przewodnik prądu elektrycznego

Ta nitka pełni rolę przewodnika prądu elektrycznego. Spotyka się ją w narzędziach, obudowach, pokrywach i produktach wyposażonych w diody. Sam plastik chroni komponenty wrażliwe na elektrostatyczne napięcie, rozpraszając energię.

Kompozyt drzewny

Ten kompozyt zawiera włókna drzewne. Wytwarza się go z różnych gatunków drzew, takich jak sosna, wierzba, cedr, a nawet bambus i kokos. Chociaż materiał wydaje się atrakcyjny, nie jest tak elastyczny i wytrzymały.

Należy zachować ostrożność, ponieważ może uszkodzić dyszę drukarki 3D. Należy także kontrolować temperaturę druku, aby uniknąć przegrzania materiału.

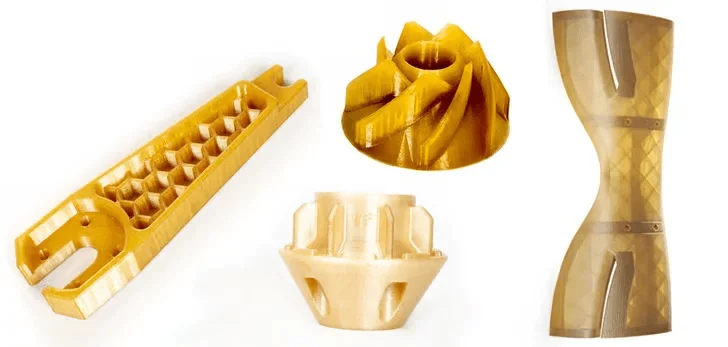

Kompozyt metalowy

Istnieją dwa rodzaje tej nici; jeden do dekoracyjnych detali, a drugi do tych, które są faktycznie wykonane z czystego metalu.

Aby uzyskać wygląd, PLA jest nasycony wystarczającą ilością metalu. Nawet jego masa przypomina metal, ponieważ mieszanki mają tendencję do bycia kilka razy gęstsze niż czysta nitka plastikowa.

Doskonale nadaje się do dalszej obróbki, takiej jak szlifowanie, polerowanie lub ciemnienie. Podczas druku tym materiałem należy spodziewać się zwiększonego zużycia dyszy. Dlatego zaleca się zastąpienie mosiężnej dyszy stalową nierdzewną lub innym hartowanym stopem, ponieważ dysze mosiężne ścierają się znacznie szybciej ze względu na ścieranie się metalowych cząstek.

Można drukować elementy całkowicie metalowe. Pozwala to na tworzenie zarówno małych części zamiennych, jak i pełnych prototypów.

Takie nici powinny zawierać duży procent proszku metalowego (około 80%) i przechodzić etapy poobrabiania w celu usunięcia składnika plastikowego i zagęszczenia metalowej części.

Kluczową zaletą tej nici jest łatwość druku na standardowej drukarce 3D. Należy jednak pamiętać, że przez "standardową" rozumie się każdą drukarkę FDM z podgrzewanym stołem i dyszą ze stali hartowanej, która osiąga wymagane temperatury od 180 do 220 ºC.

Stal nierdzewna 316L

Stal nierdzewna 17-4 PH

Stal H13

PC: odporny na temperaturę

Poliwęglan (PC) to wytrzymały materiał, który wyróżnia się trzema głównymi cechami: optyczną przezroczystością, odpornością na wysoką temperaturę i niesamowitą wytrzymałością. W druku 3D jest używany w różnych branżach przemysłu do produkcji prototypów reflektorów samochodowych, osłon i półprzezroczystych obudów na komponenty elektryczne.

Przezroczysty i podobny do szkła

Odporny na temperatury do -20°C

Wysoka wytrzymałość do 140°C

Wewnętrznie ognioodporny

Dobre właściwości izolacji elektrycznej, niepodatny na działanie wody.

Dobrze odporny na ścieranie

Wielokrotna możliwość sterylizacji

PEI: wysoki stosunek wytrzymałości do wagi

(PEI) został po raz pierwszy opracowany w 1982 roku przez firmę General Electric Company (obecnie znana jako SABIC) pod nazwą handlową Ultem. Ten wysoce wydajny tworzywo sztuczne charakteryzuje się wyjątkowymi właściwościami termicznymi, mechanicznymi i elektrycznymi. PEI oferuje producentom wysoki stosunek wytrzymałości do wagi, co czyni go ekonomicznie efektywną alternatywą dla metalu, który jest wystarczająco wytrzymały, aby zastąpić stal w niektórych dziedzinach, i wystarczająco lekki, aby zastąpić aluminium, zwłaszcza w przemyśle lotniczym. Inne obszary zastosowania PEI obejmują komponenty przekładni zębatych, obudowy zaworów, czujniki i termostaty, wymagające aplikacje elektryczne, płytki drukowane i urządzenia do nagrzewania. Istnieje wiele marek Ultem, z których najbardziej powszechną jest Ultem 1000. Ultem 1010 to materiał polimerowy, a Ultem 2300 jest wzmocniony włóknem szklanym w 30%.

Bardzo dobre utrzymanie właściwości mechanicznych w ekstremalnie wysokich temperaturach

Wyjątkowa wytrzymałość, sztywność i elastyczność na jednostkę masy

Dobre właściwości elektryczne

Odporność na promieniowanie ultrafioletowe i odporność na warunki atmosferyczne

Odporność na ogień

Odporność na alkohole, kwasy i rozpuszczalniki węglowodorów, ale rozpuszcza się w częściowo halogenowanych rozpuszczalnikach

Wykazuje także dobrą stabilność hydrofobową

Szczególnie dobrze działa w warunkach gorącego powietrza i wody

Większość marek PEI spełnia wymagania dotyczące kontaktu z żywnością.

PEEK: lekka alternatywa dla metalu

PEEK należy do rodziny polimerów poliaryloeteroketonów (PAEK) i zyskuje coraz większą popularność w zastosowaniach w przemyśle wojskowym, farmaceutycznym, naftowym i spożywczym.

Jest on o mniej więcej połowę lżejszy niż aluminium i sześć razy lżejszy niż stal, co czyni go doskonałą alternatywą dla metalu w częściach używanych w przemyśle naftowo-gazowym i lotniczym. Jego właściwości można jeszcze bardziej poprawić, łącząc go z materiałami kompozytowymi, takimi jak włókna szklane, grafit lub włókna węglowe, które pomagają zwalczać kurczenie się. PEEK jest również używany do implantów medycznych (ponieważ jest w pełni biokompatybilny i przezroczysty dla promieni rentgenowskich), ale istnieje ogromna różnica między wersją przemysłową a implantami.

Wysoka odporność na ekstremalne temperatury do 260°C

Odporność na agresywne ciecze, gazy i wysokie ciśnienie.

Odporność na wodę i parę

Samozmazywanie i niskie tarcie

Odporność na pełzanie

Dobra stabilność wymiarowa

Niska łatwopalność i niewielkie wydzielanie dymu podczas spalania

Wyjątkowe właściwości izolacyjne

Doskonała odporność na sterylizację w wysokiej temperaturze

W pełni biokompatybilny

PEKK: sztywny i wytrzymały

PEKK to kolejny polimer z rodziny poliaryloeteroketonów (PEAK) i jeden z polimerów o najlepszych właściwościach użytkowych na świecie. Posiada wyjątkowo dobre właściwości mechaniczne, termiczne i chemiczne. Jest znacznie łatwiejszy do druku niż PEEK. W rzeczywistości PEKK można obrabiać w niższych temperaturach druku 3D niż nici oparte na PEEK. Nie wymaga przegrzanej komory (tak jak PEEK) i ma doskonałe połączenie warstw, co pozwala tworzyć elementy o wyjątkowej precyzji wymiarowej i wytrzymałości. Jest to kolejny uniwersalny wysoko wydajny polimer do druku 3D, który może zastąpić metalowe i kompozytowe elementy w różnych branżach przemysłu: od lotnictwa i motoryzacji po medycynę i przemysł morski. Materiał jest odporny na węglowodory i ciecze.

Elementy wydrukowane przy użyciu PEKK można poddawać obróbce cieplnej po druku, aby maksymalnie poprawić właściwości mechaniczne, termiczne i chemiczne. Wydrukowane elementy będą miały kolor przezroczysto-złoty, a po obróbce cieplnej przyjmą nieprzezroczysty brązowy kolor.

Wysoka odporność termiczna 255+ ºC

Bardzo wysoka sztywność, wytrzymałość na rozciąganie i ściskanie, udarność

Łatwość drukowania

Odporność na ogień, niskie wydzielanie gazów

Ograniczone odkształcenie

Odporność na niemal wszystkie substancje chemiczne, zarówno organiczne, jak i nieorganiczne.

PVDF: odporny na ekstremalne warunki

PVDF (polifluorek winylidenu) to kolejny polimer, który znajduje zastosowanie w produkcji przy użyciu technologii druku 3D dzięki swojemu unikalnemu zestawowi właściwości. Powszechnie stosowany jest w wysokich technologiach, takich jak aparatura chemiczna, półprzewodniki, baterie litowo-jonowe i inne urządzenia elektryczne i energetyczne. Podczas druku 3D wykazuje bardzo niskie odkształcenia i wytrzymuje nawet najbardziej ekstremalne warunki, włączając w to promieniowanie jądrowe. Panele z PVDF są używane na sondach kosmicznych i satelitach.

Wysokie właściwości termiczne do 150 °C

Bardzo niska deformacja

Doskonała odporność na większość substancji chemicznych, w tym w pełni halogenowane węglowodory, alkohole i kwasy

Niemieszczący wilgoci, nie wchłania wilgoci

Długotrwała stabilność hydrofobowa

Odporność na promieniowanie jądrowe

Bardzo dobra odporność na ścieranie

PPSU: przezroczysty w bardzo wysokich temperaturach

Polisulfonowe polimery (PPSU, PESU, PSU) to kolejna rodzina wysoko wydajnych tworzyw sztucznych. Łączą one doskonałą stabilność termiczną, wysoką wytrzymałość i udarność, doskonałą stabilność hydrofobową, przezroczystość oraz dobrą odporność na pękanie w wyniku oddziaływania otoczenia. W odróżnieniu od rodziny PEAK, mają one wysokie temperatury odkształcenia cieplnego (podobnie jak PEI), i są jedynymi tworzywami termoplastycznymi, które pozostają przezroczyste w bardzo wysokich temperaturach (204 ºC) nawet po długotrwałym wpływie ciepła. PPSU zapewniają długotrwałą pracę w gorącej wodzie i parze, nawet pod ciśnieniem, dlatego często używa się ich do zastępowania mosiądzu w systemach gorącej wody pod ciśnieniem. Mogą być również stosowane jako lekka alternatywa dla metalu w skrzynkach i taczkach do sterylizacji chirurgicznej, testowaniu implantów, uchwytach do narzędzi chirurgicznych i wielu innych urządzeniach medycznych i stomatologicznych. PPSU jest również powszechnie stosowany w gastronomii i wystroju wnętrz samolotów.

Długotrwała odporność na pełzanie w temperaturze do 150 ºC

Łatwa obróbka

Doskonała odporność na zużycie przy stałym obciążeniu i wysokich temperaturach

Odporność na kwasy, ługi, oleje, tłuszcze, węglowodory alifatyczne i alkohole

Dobra przejrzystość

Odporność na hydrolizę i sterylizację

Biokompatybilność

Doskonałe właściwości izolacyjne

Wyjątkowa sztywność nawet w wysokich temperaturach

Niska odporność na promieniowanie UV

Bionitki

Wiele polimerów, takich jak PLA, PEEK i nylon, jest biokompatybilnych z natury. Jednak nie oznacza to, że wszystkie nici do druku 3D nadają się do produkcji produktów biokompatybilnych. Często do polimerów dodawane są środki pomocnicze lub barwniki, które ułatwiają ich użycie. Dlatego też, aby wytwarzać produkty biokompatybilne, warto zacząć od certyfikowanych nici biokompatybilnych, które produkują tylko nieliczni producenci, w tym Solvay, Evonik, DSM i Stratasys.

Innym czynnikiem przy wyborze polimeru jest to, w jakim stopniu wytrzymuje on proces sterylizacji i różne środki dezynfekujące. Niektóre środki czyszczące używane do dezynfekcji mogą zacząć niszczyć materiał. Większość producentów nici biokompatybilnych podaje w swoich danych technicznych, czy elementy wydrukowane przy użyciu ich materiału na drukarce 3D mogą wytrzymać określone warunki.